Kickstart intelligente bevægelseskontroldesign til smart produktion

Bidraget af DigiKeys nordamerikanske redaktører

2023-11-02

Skiftet til smart produktion udnytter avancerede teknologier til at forbedre udbytte, produktivitet, smidighed, effektivitet og sikkerhed og samtidig reducere omkostningerne. Intelligent bevægelseskontrol er afgørende i denne transformation. Det er ofte nødvendigt at opdatere ældre fabrikker ved at udskifte motorer og styringer med fast omdrejningstal med fortrinlige bevægelseskontrolenheder. Disse enheder er afhængige af avancerede sensorer til præcis bevægelses- og strømstyring. For at opnå et optimalt workflow og en smidig produktion skal designerne også implementere realtidsforbindelse mellem produktionsmaskiner og produktionseksekveringssystemer.

Der findes mange avancerede teknologier og løsninger på systemniveau, som gør det muligt at gå over til intelligent bevægelsesstyring, men alligevel er designerne ofte overladt til sig selv, når de skal stykke systemet sammen. Denne situation er ved at ændre sig, og der findes nu omfattende løsningssæt, som kan hjælpe med at kickstarte et design baseret på bevægelseskontrol. Det omfatter komponenter til isoleret strømmåling og positionsfeedback til flerakset styring af en motors omdrejningstal og drejningsmoment, samt sensorer, til overvågning af maskinens tilstand for at reducere uplanlagt nedetid. Også inkluderet er højhastighedsnetværksgrænseflader, som gør det lettere at dele data mellem maskiner og kontrol- og styringsnetværk på højere niveau.

Denne artikel diskuterer kort betydningen af forbedret motorstyring Derefter introduceres løsninger fra Analog Devices til intelligent bevægelseskontrol, herunder strøm-, sensor- og netværkskomponenter, og det diskuteres, hvordan de anvendes.

Hvorfor der er behov for mere intelligent motorstyring

Elektriske motorer er grundlaget for industriel bevægelseskontrol og står for op til 70 % af den strøm, der bruges i industrien. Denne procentdel af industristrømmen udgør ca. 50 % af verdens elforbrug. Det er derfor, der er blevet lagt så mange kræfter i at forbedre effektiviteten af bevægelseskontrol, og intelligent motorstyring har mange fordele.

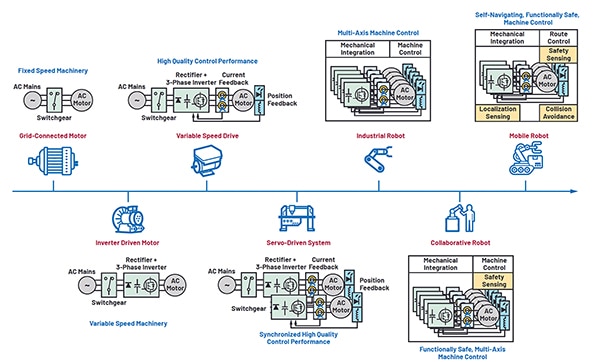

Tidlig bevægelseskontrol var afhængig af basale motorer tilsluttet forsyningsnettet, og dette har udviklet sig til nutidens sofistikerede fleraksede servomotoriske robotaktuatorer. Denne evolutionære udvikling har fulgt den stigende kompleksitet, der er nødvendig for at levere de højere niveauer af effektivitet, ydeevne, pålidelighed og selvforsyning, der kræves i smart produktion (figur 1).

Figur 1: Bevægelseskontrol har udviklet sig fra motorer med fast omdrejningstal, der er tilsluttet forsyningsnettet, til intelligente bevægelseskontrolsystemer med fleraksede servomotoriske robotaktuatorer. (Billedkilde: Analog Devices Inc.)

Figur 1: Bevægelseskontrol har udviklet sig fra motorer med fast omdrejningstal, der er tilsluttet forsyningsnettet, til intelligente bevægelseskontrolsystemer med fleraksede servomotoriske robotaktuatorer. (Billedkilde: Analog Devices Inc.)

De forskellige typer motorstyring omfatter:

- Fast omdrejningstal: De ældste og mest basale bevægelsesstyringer er baseret på 3-fasede vekselstrømsmotorer, der kører med fast omdrejningstal, der er tilsluttet forsyningsnettet. Koblingsudstyret sørger for tænd/sluk-styring og beskyttelseskredsløb. Enhver nødvendig ydelsesreduktion opnås mekanisk.

- Inverterdrevet motor: Tilføjelsen af en ensretter, DC-bus og et 3-faset invertertrin skaber en variabel frekvens og variabel spændingskilde, der påføres motoren for at muliggøre variabel styring af omdrejningstallet. Denne inverterdrevne motor muliggør en betydelig reduktion af energiforbruget ved at køre motoren med det optimale omdrejningstal til belastningen og anvendelsen.

- Drev med frekvensomformer (variable speed drive/VSD): Bruges ved anvendelser, der kræver ekstra præcision til styring af motorens hastighed, position og drejningsmoment. VSD opnår denne styring ved at tilføje sensorer til måling af strøm og position til det grundlæggende spændingsregulerede inverterdrev.

- Servodrevet system: Flere VSD’er kan synkroniseres til servodrevne systemer med flere akser for at opnå endnu mere komplekse bevægelser ved anvendelser som numerisk styrede (computer numerical control/CNC) maskiner, hvor der er behov for ekstremt nøjagtig positionsfeedback. CNC-maskinforrbejdning koordinerer almindeligvis fem akser og kan anvende op til tolv akser med koordineret bevægelse.

Robotter: Industrielle, kollaborative og mobile

Industrirobotter kombinerer bevægelseskontrol med flere akser med mekanisk integration og avanceret kontrolsoftware for at muliggøre tredimensionel positionering langs typisk seks akser.

Samarbejdende robotter, eller cobots, er beregnet til at arbejde sikkert sammen med mennesker. De er bygget på industrielle robotplatforme ved at tilføje sikkerhedssensorer samt effekt- og kraftbegrænsende funktioner for at levere en funktionelt sikker robotarbejdspartner.

På samme måde bruger mobile robotter funktionelt sikker maskinstyring, men de tilføjer lokaliseringssensing, rutekontrol og kollisionsundgåelse til robotfunktionerne.

På hvert trin i udviklingen af bevægelseskontrolsystemer er kompleksiteten steget, ofte betydeligt. Der er fire nøglefaktorer, der driver intelligente bevægelsessystemer:

- Reduceret energiforbrug

- Agil produktion

- Digital transformation

- Reduceret nedetid for at sikre maksimal udnyttelse af aktiverne

Indførelsen af højeffektive motorer og VSD’er med lavere tab samt tilføjelsen af intelligens til bevægelseskontrolanvendelser er nøglefaktorer for at opnå betydelig energieffektivitet gennem smart produktion.

Agil produktion afhænger af hurtigt omkonfigurerbare produktionslinjer. Denne fleksibilitet er nødvendig for at kunne reagere på forbrugernes svingende efterspørgsel efter et mangfoldigt udvalg af produkter i mindre mængder, hvilket kræver et mere fleksibelt produktionssetup. Industrirobotter spiller en central rolle i udførelsen af komplekse og gentagne operationer og øger dermed gennemløbshastigheden og produktiviteten.

Digital transformation indebærer evnen til at netværke bevægelseskontrol og omfattende sensordata fra hele produktionsanlægget og dele disse data i realtid. En sådan forbindelse gør det muligt for cloud-baseret computing og AI-algoritmer (kunstig intelligens – artificial intelligence/AI) at optimere arbejdsgangene i produktionen og forbedre udnyttelsen af aktiver.

Udnyttelse af aktiver fungerer som grundlaget for forskellige nye forretningsmodeller og fokuserer på produktiviteten af fabrikkens aktiver, ikke kun de oprindelige installationsomkostninger. Systemleverandører er i stigende grad interesserede i at fakturere for tjenester baseret på disse aktivers oppetid eller produktivitet. Denne tilgang udnytter forudsigelige vedligeholdelsestjenester, som er afhængige af realtidsovervågning af hvert maskinaktiv for at øge produktiviteten og minimere ikke-planlagt nedetid.

Komponentkrav til intelligent bevægelsesstyring

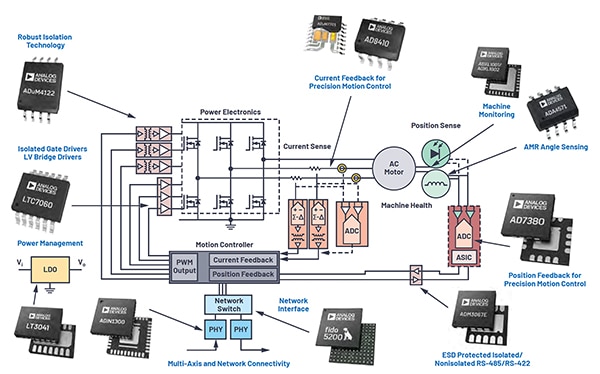

Designere skal være opmærksomme på, at intelligente bevægelsesapplikationer kræver løsninger på systemniveau til flere designområder i en typisk motordrevssignalkæde (figur 2).

Figur 2: Her ses komponentløsninger, der muliggør et højere ydelsesniveau på seks nøgleområder i en intelligent bevægelsesapplikation. (Billedkilde: Analog Devices, Inc.)

Figur 2: Her ses komponentløsninger, der muliggør et højere ydelsesniveau på seks nøgleområder i en intelligent bevægelsesapplikation. (Billedkilde: Analog Devices, Inc.)

De nøgleområder, som designerne skal prioritere, er effektelektronik, bevægelseskontrol, strømmåling, positionsmåling, netværksinterface og overvågning af maskinens tilstand. Analog Devices tilbyder flere enheder inden for hvert område, som designere kan overveje, når de opdaterer ældre designs eller starter på en frisk.

Effektelektronik

Effektelektronik letter strømkonverteringen fra jævnstrøm til pulsbreddemodulerede (PWM) strømindgange i et motordrevsystem.

Strømkonverteringen i et motordrevet system begynder med en højspændings jævnstrømskilde, som typisk kommer fra vekselstrømsnettet. Som illustreret i figur 2 er effektelektronikdelen konfigureret ved hjælp af en trefaset halvbro-topologi med MOSFET’er. De øverste MOSFETs gates er flydende i forhold til jord og kræver en isoleret driver. En passende valgmulighed er Analog Devices’ ADUM4122CRIZ. Dette er en isoleret gate-driver med isolering op til 5 kilovolt (kV) kvadratisk middelværdi (root mean square/rms). Det høje isolationsniveau opnås ved at kombinere højhastighedskomplementær metaloxidhalvleder (CMOS) og monolitisk transformerteknologi. Denne gate-driver har indstillelig slew-rate (ændringshastighed)-kontrol, som minimerer effekttab ved omskiftning og elektromagnetisk interferens (EMI). Det er især vigtigt, hvis der bruges galliumnitrid- (GaN) eller siliciumkarbid- (SiC) enheder, da de har hurtigere switching-hastighed.

De nederste MOSFET-kilde-elementer referenceres til jord og kan bruge Analog Devices’ LTC7060IMSE#WTRPBF, en 100 volt halvbro-driver med flydende jord.

Drivernes udgangstrin, på såvel lav- som høj-side, er flydende og ikke forbundet til jord. Denne unikke dobbelt-flydende-arkitektur gør gate driver-udgangene robuste og mindre følsomme over for jordstøj. Derudover har enhederne adaptiv ’gennemskydnings’ (shoot-through)-beskyttelse med programmerbar dødtid for at forhindre, at begge halvbro-switching-enheder tændes samtidigt.

Bevægelsescontroller

Bevægelsescontrolleren fungerer som hjernen i bevægelsesstyringssystemet. Den fungerer som den centrale processor og genererer de PWM-signaler, der driver effektelektronikken. Disse signaler er baseret på kommandoer fra et centralt kontrolcenter og feedback fra motoren, såsom strøm, position og temperatur. Controlleren bestemmer motorens omdrejningstal, retning og drejningsmoment baseret på disse data. Controlleren er ofte placeret eksternt og implementeret via en feltprogrammerbart gate‐array (FPGA) eller en dedikeret processor, og den kræver isolerede kommunikationsforbindelser.

Til dette formål kan man bruge et serielt datalink som Analog Devices' ADM3067ETRZ-EP. Dette er en RS485-transceiver med fuldt dupleks og 50 megabit pr. sekund (Mbps) beskyttet mod elektrostatisk udladning (electrostatic discharge/ESD). Den er konfigureret til at levere seriel kommunikation med stor båndbredde fra positionsfeedbacksensorerne tilbage til bevægelsescontrolleren. Denne serielle linje er beskyttet mod ESD op til ±12 kV og kan fungere over et temperaturområde på -55 til +125 °C.

Strømretning

Strømfeedback fra motoren er den primære feedbackparameter til styring. Da strømfeedback bestemmer den overordnede kontrolbåndbredde og dynamiske respons i bevægelseskontrolsystemet, skal feedbackmekanismen være meget nøjagtig og have stor båndbredde for at sikre præcis bevægelseskontrol.

Der er to almindeligt anvendte teknikker til strømmåling:

- Shunt-baserede målinger kræver indsættelse af en modstand eller shunt med lav værdi i serie med den leder, der skal måles. Differentialspændingsfaldet over shunten måles derefter, normalt ved hjælp af en højopløselig analog-til-digital-konverter (ADC). Shuntstrømsmålinger er begrænset af spændingsfaldet og strømspildet i shuntmodstanden og er begrænset til lav-til-medium-strømsanvendelser.

- Magnetisk strømmåling måler strømmen ved at evaluere magnetfeltet i nærheden af lederen ved hjælp af kontaktløse AMR-målinger (anisotropisk magnetoresistens). AMR-enhedens modstand, som varierer med magnetfeltet og dermed strømmen, måles ved hjælp af en modstandsbro.

Magnetisk strømmåling eliminerer spændingsfaldet og det efterfølgende strømtab i shuntmodstande, hvilket gør den bedre egnet til højstrømsmålinger. Målingen er også isoleret elektrisk fra den målte leder.

Analog Devices' ADUM7701-8BRIZ-RL kan bruges til isolerede strømmålinger. Dette er en højtydende 16-bit andenordens sigma-delta-ADC, som konverterer et analogt indgangssignal fra et strømfølsomt spændingsfald over en strømafhængig modstand til en højhastigheds enkelt-bit digitalt isoleret datastrøm.

En alternativ strømmåleenhed er AD8410AWBRZ strømfølsom forstærker med høj båndbredde. Dette er en differentialforstærker med en forstærkning på 20, en båndbredde på 2,2 megahertz (MHz) og lav offsetdrift (~1 mikrovolt pr. grad Celsius (μV/°C)). Med et DC-fællessignalundertrykkelse (common mode rejection ratio/CMRR) på 123 decibel (dB) kan den håndtere tovejsmåling af strøm med fællessignal-indgange på op til 100 volt.

Positionsbestemmelse

Registrering af rotationsposition baseret på magnetiske AMR-positionssensorer er et mere omkostningseffektivt alternativ til optiske enkodere. Disse sensorer har den ekstra fordel, at de er robuste i industrielle miljøer, hvor de ofte udsættes for støv og vibrationer. Feedback på motorakslens vinkel kan bruges til direkte positionskontrol i servosystemer eller til at bestemme rotationshastigheden.

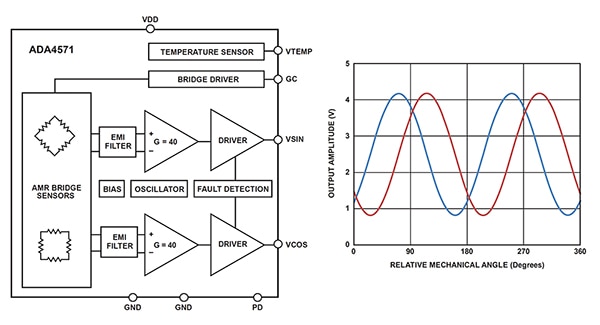

Analog Devices' ADA4571BRZ-RL er en AMR-sensor med signalbehandling og ADC-driverkredsløb indbygget i pakken (figur 3).

Figur 3: Her ses et funktionelt blokdiagram over ADA4571BRZ-RL vinkelsensoren sammen med et plot af sinus- og cosinusudgangene som en funktion af rotationsvinklen. (Billedkilde: Analog Devices, Inc.)

Figur 3: Her ses et funktionelt blokdiagram over ADA4571BRZ-RL vinkelsensoren sammen med et plot af sinus- og cosinusudgangene som en funktion af rotationsvinklen. (Billedkilde: Analog Devices, Inc.)

ADA4571BRZ-RL er en magnetoresistiv vinkelsensor, der bruger dobbelte temperaturkompenserede AMR-sensorer til at registrere akselvinklen over et område på 180° (±90°) med en nøjagtighed på <0,1° fejl (<0,5° over levetid/temperatur). Denne enhed producerer både sinus og cosinus ensidigt analoge udgange, der angiver vinkelpositionen for det omgivende magnetfelt. Enheden kan fungere i magnetisk barske miljøer og lider ikke under forringelse af vinkelaflæsningsfejl med store luftspalter.

Vinkelsensorens udgange kan forbindes til Analog Devices' AD7380BCPZ-RL7, en 16-bit-indgang dobbelt analog-til-digital konverter (ADC) med register for successiv tilnærmelse (successive approximation register/SAR). Denne ADC sampler samtidigt på begge differentialindgangskanaler med op til 4 megasamples per sekund (MSPS). En intern oversampling-funktion forbedrer ydeevnen. Oversampling er en almindelig teknik, der bruges til at øge ADC-nøjagtigheden. Ved at optage og beregne gennemsnittet af flere samples af det analoge input reducerer denne funktion støj ved hjælp af enten normal gennemsnitlig eller rullende gennemsnitlig oversampling. Oversampling kan også hjælpe med at opnå højere nøjagtighed under langsommere driftsforhold.

Netværksgrænseflade

Smart produktion er afhængig af et netværk af intelligente bevægelsesapplikationer, der deler data mellem maskinerne på fabriksgulvet og det centrale kontrol- og styringsnetværk. Denne deling kræver robuste tilslutningsmuligheder. Hertil kan designere bruge Analog Devices' fysiske ethernet-lag (PHY'er) med lavt strømforbrug og lav latenstid, herunder ADIN1300CCPZ Ethernet PHY-transceiver. ADIN1300CCPZ arbejder med datahastigheder på 10, 100 eller 1000 megabit pr. sekund (Mbit/s) og er designet til at fungere i barske industrielle miljøer, herunder omgivelsestemperaturer på op til 105 °C.

Switches bruges til at route Ethernet-forbindelser. Analog Devices tilbyder en industriel Ethernet-Layer-2 indlejret switch med dobbelte dataporte, FIDO5200BBCZ. Switchen overholder IEEE 802.3 ved 10 og 100 Mbits/s, og understøtter både halv- og fuld-duplex-tilstande for at understøtte PROFINET, Ethernet/IP, EtherCAT, Modbus TCP og Ethernet POWERLINK industrielle Ethernet-protokoller.

Maskinens sundhed

Overvågning af maskinens sundhed anvender sensorer til at måle fysiske parametre som vibrationer, stød og temperatur, hvilket giver indsigt i maskinens tilstand i realtid. Ved at logge disse data under standard bevægelseskontrol-operationer og analysere dem over tid, bliver det muligt at vurdere maskinens mekaniske tilstand nøjagtigt. Denne datadrevne tilgang giver mulighed for forudsigelige vedligeholdelsesplaner, som ikke kun forlænger maskinens levetid, men også reducerer ikke-planlagt nedetid betydeligt.

For at sikre maskinsundhed, skal der installeres vibrations- og stødsensorer i motoren. ADXL1001BCPZ-RL ±100 g MEMS-accelerometer (mikroelektromekaniske systemer) er et eksempel på en støjsvag sensor med en -3 dB båndbredde på 11 kilohertz (kHz). Det er et alternativ til piezoelektriske sensorer med høj båndbredde og lavere strømforbrug. Til applikationer, der kræver måling langs tre akser, kan ADXL371 være et passende valg.

Konklusion

Intelligent bevægelsesstyring er afgørende for at muliggøre intelligente fabrikker, og det kræver nøje udvalgte elektroniske komponenter for at blive implementeret effektivt. Som vist, er mange af disse komponenter allerede kurateret til at kickstarte et design. De omfatter effektelektronik til at drive motoren, strøm- og positionssensorer til at give nøjagtige feedbackdata til præcis og nøjagtig bevægelseskontrol, industriel netværksforbindelse til at give indsigt på systemniveau for at optimere produktionsflowet og vibrations- og stødsensorer til at muliggøre overvågning af maskinens sundhedstilstand for at reducere uplanlagt nedetid og forlænge aktivernes levetid.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.