Sådan bruger du Traceability 4.0-løsninger til at forbedre produktsikkerhed, overholdelse og sporing

Bidraget af DigiKeys nordamerikanske redaktører

2023-02-07

Realtidssporing og sporbarhed af aktiver på lagre og fabrikker er et vigtigt aspekt af Industri 4.0 og supply chain management for reservedele og underenheder til biler, hårde hvidevarer, luft- og rumfart, transport og produktion af elektroniske systemer. Sporbarhed er særlig vigtig: Det omfatter sporing af lokationer og dokumentation af råmaterialers, komponenters, delmonteringers og færdige varers historie og anvendelse. Ud over at støtte produktionseffektivitet og produktkvalitet er Traceability 4.0 et vigtigt aspekt af produktsikkerhed, herunder beskyttelse mod forfalskede komponenter, støtte nøjagtige tilbagekaldelser og sikring af overholdelse af lovgivningen.

Traceability 4.0-løsninger er baseret på mærkning af hver enkelt komponent, ofte ved hjælp af 1D- eller 2D-stregkoder på etiketter eller direkte mærket på produkterne, og aktiv sporing af produkternes bevægelse gennem hele produktionsprocessen. Det kan være noget af en udfordring. En typisk bil har f.eks. over 20.000 komponenter, som skal spores. Implementering af Traceability 4.0 kan være kompleks. Det er ikke nok at markere hver enkelt komponent. Det er ønskeligt at anvende en enkelt implatform til stregkodelæsning og visuel inspektion af produkterne. Desuden skal imagere fungere i barske industrielle miljøer og under varierende lysforhold.

For at understøtte behovet for sporbarhed i Industri 4.0 kan designere vende sig til industrielle smart-imagers, der kan læse 1D- og 2D-stregkoder til visuel inspektion, og som er tilgængelig med autofokus for at forbedre imager præstationen. Disse intelligente imagers omfatter avancerede afkodningsalgoritmer, der kan læse selv beskadigede stregkoder. De har en konstruktion med dobbelt frontvindue for at minimere problemer med kondensvand samt IP65/67-beskyttelse for at sikre ydeevne i barske miljøer.

I denne artikel gennemgår vi udviklingen af Traceability 4.0 og hvordan den understøtter produktsikkerhed, produktsporing og overholdelse af lovgivningen, gennemgår vi de grundlæggende stregkodetyper og genopbygningssoftware til at læse beskadigede stregkoder, se på systemintegrationsspørgsmål og afvejningerne mellem mekaniske og flydende linse autofokuseringssystemer og afsluttes med en præsentation af intelligente industrielle -imagers fra Omron sammen med et softwareudviklingsværktøj til opsætning af stregkodelæsning og machine vision-applikationer.

Hvor passer Traceability 4.0 ind?

Traceability 4.0 er en integreret del af industri 4.0. Men ikke alle produktionsvirksomheder er en industri 4.0-virksomhed. Andre brugssituationer, som detailhandel og lageropbevaring, kræver ikke Traceability 4.0. Så hvordan opstod Traceability 4.0 (figur 1)?

- Traceability 1.0 er normalt baseret på stregkoder til automatisk at identificere produkter for at forbedre nøjagtigheden og effektiviteten.

- Traceability 2.0 flyttede ind i forsyningskædeforvaltningen ved hjælp af dato- og partikoder. Det blev udviklet for at fremme et højere kvalitetsniveau og forbrugernes tillid og støtte målrettede tilbagekaldelser af produkter. Det bruges stadig i detailbranchen. Desuden bruger den amerikanske Food and Drug Administration (FDA) det til unikke identifikatorer (UDI'er) for medicinsk udstyr. Det var på dette tidspunkt, at den internationale standardiseringsorganisation (ISO) begyndte at udvikle kvalitetsspecifikationer for stregkoder.

- Traceability 3.0 markerede begyndelsen til sporing af individuelle enheder i stedet for dato- og partikoder. DPM-teknologier (Direct Part Marking) til plast- og metaldele blev udviklet til brug i barske industrielle miljøer. Grundlaget for programmer til bekæmpelse af forfalskning blev udviklet for at sikre produktets og komponenternes ægthed.

- Traceability 4.0 er den komplette implementering, herunder omfattende delhistorik og geometrisk dimensionering og tolerancering (GD&T) af individuelle dele. GD&T er afgørende i præcisionsfremstilling som f.eks. i luftfarts- og bilindustrien og gør det muligt at installere dele baseret på deres nøjagtige GD&T-værdier, hvilket sikrer samlinger med høj præcision og understøtter systemer af høj kvalitet.

Figur 1: Traceability 4.0 er en integreret del af industri 4.0, men erstatter ikke helt tidligere generationer af sporbarhed. (Billedkilde: Omron)

Figur 1: Traceability 4.0 er en integreret del af industri 4.0, men erstatter ikke helt tidligere generationer af sporbarhed. (Billedkilde: Omron)

Stregkodetyper og standarder

Stregkodetyperne har udviklet sig og er blevet udvidet i takt med, at sporbarheden er blevet mere sofistikeret. I dag findes der flere almindelige stregkodetyper, herunder lineære, 2D- (som Data Matrix, QR Code og Aztec Code) og stablede lineære (som PDF 417, Micro PDF og Composite Codes) (Figur 2). De kan udskrives på etiketter, der er fastgjort eller direkte på emnet. Der er en bred vifte af standarder. Eksempler herpå er:

- AIAG B4 - Automotive Industry Action Group Identifikation og sporing af dele

- AS9132 - Society of Aerospace Engineers, Data Matrix-kvalitetskrav til mærkning af dele

- EIA 706 - Electronics Industry Association, mærkning af komponenter

- ISO/IEC 16022 - Specifikation af international symbologi

- ISO/IEC 15418 - Symbol Data Format Semantik

- ISO/IEC 15434 - Syntaks for symbol dataformat

- ISO/IEC 15415 - Standard for 2D-udskriftskvalitet

- ISO/IEC 15416:2016 - Standard for 1D-udskriftskvalitet

- ISO/IEC TR 29158:2011 - Retningslinje for kvalitet af direkte delmærker (DPM)

- SPEC 2000 - Air Transport Association, elektronikhandel, herunder permanent del-ID

- IUID - U.S. Department of Defense, permanent og unik identifikation af genstande

- UDI - identifikation af medicinsk udstyr fra FDA

Figur 2: Traceability 4.0 kan understøtte brugen af forskellige stregkodestilarter. (Billedkilde: Omron)

Figur 2: Traceability 4.0 kan understøtte brugen af forskellige stregkodestilarter. (Billedkilde: Omron)

Hvad med beskadigede stregkoder?

Stregkodemærkning er underlagt variationer og den er ikke perfekt. Selv veludskrevne stregkoder kan blive beskadiget eller skævt placeret, når en del bevæger sig gennem fremstillingsprocessen. Manglende kontrast mellem emnets overflade og stregkoden og meget varierende belysning i industrielle miljøer bidrager til de udfordringer, der skal løses, når der udvikles en infrastruktur til Traceability 4.0.

For at imødegå udfordringerne med nøjagtig læsning af en lang række stregkoder under vidt forskellige forhold tilbyder Omron deres X-Mode algoritmer, der kan læse stort set alle koder på alle overflader, herunder blanke, teksturerede eller buede. Ved at bruge X-Mode kan du minimere de såkaldte "no reads", hvilket minimerer forsinkelser og nedetid.

X-Mode bruger avanceret digital billedbehandling og pixelanalyse til at gøre forvrængede, beskadigede, dårligt trykte eller skæve symboler læsbare. For DPM-koder, som f.eks. inkjetprintede koder på karton og anden emballage eller dot peen-mærker på reflekterende metaloverflader, forbedrer X-Mode kontrasten og billedets skarphed for at kunne læse og fortolke koder pålideligt selv i dynamiske miljøer (Figur 3). X-Mode understøtter også omnidirektionel afkodning, hvilket øger antallet af anvendelige monteringsvinkler og forenkler integrationen af stregkodelæsere.

Figur 3: Avanceret digital imaging og pixelbehandling gør det muligt for X-Mode softwaren at læse koder under vanskelige forhold. (Billedkilde: Omron)

Figur 3: Avanceret digital imaging og pixelbehandling gør det muligt for X-Mode softwaren at læse koder under vanskelige forhold. (Billedkilde: Omron)

Systemintegration

Rigtige Traceability 4.0-systemer kræver flere kameraer integreret i et system, der er let at bruge og let at administrere. Med disse industrielle smart-imagere kan procesingeniører kombinere op til otte læsere ved hjælp af en Ethernet-switch for at understøtte 360-graders kodelæsning og produktinspektion, når der er behov for et kombineret output af flere koder, eller når kodens placering er uforudsigelig.

Produktion med høj blanding, som er typisk for industri 4.0-operationer, kan understøttes ved automatisk at vælge mellem flere indstillinger for at maksimere læsehastigheden og linjehastigheden ved hjælp af de bedste muligheder baseret på stregkodestørrelse, type, belysning og kontrast samt placering. Systemet anvender ISO-standardklassificeringsmetoder til inline-overvågning af stregkodekvaliteten og kan udløse en advarsel, hvis kvaliteten falder under en brugerindstillet tærskelværdi.

Disse industrielle smarte-imager's har et integreret webbaseret stregkodelæseinterface. Hver imager er sikkert tilgængelig på enhver webaktiveret enhed ved hjælp af dens IP-adresse. Den åbne protokolstruktur forenkler integrationen af enheder og eliminerer problemer med inkompatibilitet mellem enheder. Webintegration omfatter tre brugeradgangsniveauer. På det højeste sikkerheds- og adgangsniveau kan brugerne redigere indstillinger, der kan gemmes i læserens interne hukommelse eller på eksterne enheder og overføres til andre enheder for at fremskynde integrationen af nyt udstyr og skiftende miljøbehov.

For at reducere de samlede omkostninger til udstyr kan inspektionsstatus for flere læsere overvåges med en enkelt enhed. Mens standard imagere kræver én skærm pr. enhed, kræver disse intelligente industrielle billeddannere kun én skærm til flere enheder. Det forenkler installation og overvågning af flere kameraer. Desuden er software til webovervågning integreret i hver enkelt industriel smart-imager's, hvilket gør det muligt at fjernovervåge flere imager's vha. en tablet eller en PC.

Valg af autofokusering

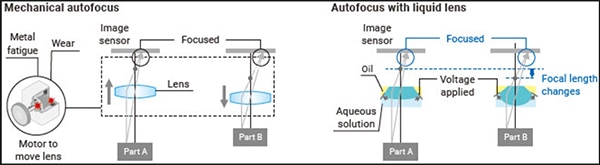

Autofokusering kan have stor betydning for stregkodelæsesystemers ydeevne i vanskelige miljøer. Disse smarte industrielle imager's tilbyder et valg af mekanisk og flydende autofokusering med linse. Mekanisk autofokus er implementeret med en lille motor. Dens mekaniske karakter betyder, at den er udsat for slitage og metaltræthed og kan kræve udskiftning hvert år. Autofokusering med flydende linser ændrer objektivets brændvidde ved at anvende en spænding, der ændrer formen af en indre struktur bestående af olie og vand (figur 4). Da der ikke er nogen mekanisk slitage, kan flydende autofokusmekanismer have en levetid på flere år. Med flydende linseteknologi kan imager'en automatisk justere fokus fra 50 millimeter (mm) til 1.200 mm og læse selv datamatrix-symboler med høj tæthed på komplekse printplader. Imagere med begge typer autofokus kan læse enhver kode på få sekunder efter tilslutning, uden at det kræver nogen opsætning.

Figur 4: Mekanisk autofokus (til venstre) kræver mere vedligeholdelse, hvilket resulterer i mere nedetid end autofokusering med flydende linser (til højre). (Billedkilde: Omron)

Figur 4: Mekanisk autofokus (til venstre) kræver mere vedligeholdelse, hvilket resulterer i mere nedetid end autofokusering med flydende linser (til højre). (Billedkilde: Omron)

Industrielle smart-imagere

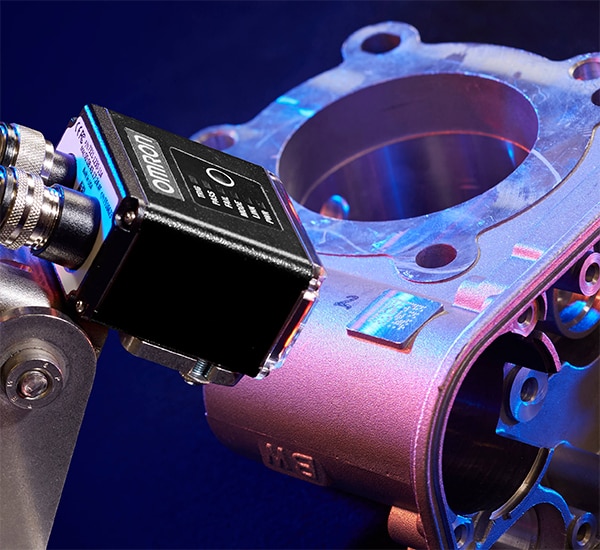

Omron MicroHAWK kodelæsere giver hurtig og pålidelig drift og har et robust, ultrakompakt kabinet med dobbelt frontvindue for at undgå, at fugt kondenserer inde i vinduet. Afhængigt af modellen kan de er tilgængelig med IP65/67-beskyttelse for at sikre ydeevne i udfordrende miljøer. Billedopløsninger er tilgængelige fra 0,3 til 5 megapixel. Disse imagere er tilgængelig med optik, belysning og filtreringsmuligheder for at optimere enheden til det specifikke driftsmiljø og billedbehandlingsbehov. MicroHAWK-funktionerne omfatter:

- Ethernet/IP, Ethernet TCP/IP og PROFINET-tilslutning

- 5 til 30 VDC strømindgang med mulighed for strøm over Ethernet (PoE)

- 800 MHz processorhastighed til understøttelse af hurtig billedbehandling

- Ikke-lineær kalibreringsfunktion (NLC) forbedrer måle- og lokaliseringsydelsen med en faktor 20 ved at ophæve objektivforvrængning. Den udsender målinger i mm og pixels.

Den samme enhed kan understøtte op til 60 billeder pr. sekund til stregkodelæsning og visuel inspektion. Eksempler på MicroHAWK kodelæsere omfatter:

- V430-F000W12M-SRP, 1,2 MP imager med 5,2 mm objektiv med stort synsfelt og 5,2 mm brændvidde samt standard autofokus, standard rødt ydre lys og plus-mode forbrugsvarerbilleddannelse (Figur 5)

- V430-F000L12M-SRX, 1,2 MP-billedkamera med smalt 16 mm objektiv og autofokus til 1.160 mm, standard rødt ydre lys og X-Mode imaging

Figur 5: Dette 1,2 MP-billedapparat har et bredt 5,2 mm objektiv med brændvidde og plus-mode billedbehandlingssoftware. (Billedkilde: DigiKey)

Figur 5: Dette 1,2 MP-billedapparat har et bredt 5,2 mm objektiv med brændvidde og plus-mode billedbehandlingssoftware. (Billedkilde: DigiKey)

Effektiv opsætning

Omrons AutoVISION-software kan fremskynde opsætning og installation af MicroHAWK-imagere. Med AutoVISION kan brugerne oprette forbindelse til og konfigurere en enhed samt programmere og overvåge et job. AutoVISION-jobs kan skaleres på tværs af flere MicroHAWK-billeder, softwarepakker, industrielle systemer samt tablets og PC'er. Det kan integrere op til 8 imagere i et enkelt system. Med AutoVISION kan disse smarte billedkameraer bruges til machine vision-inspektionsfunktioner som f.eks. tilstedeværelse af dele, placering af dele, tælling af dele, farvedetektion og dimensionsmålinger. Implementeringen af AutoVISION er en proces i tre trin:

- Optag et billede med et enkelt klik

- Angiv inspektionsområde og tildel udgange med træk og slip-værktøjet

- Start inspektionsprocessen med knappen Kør

AutoVISION-udviklingssoftware er velegnet til en række forskellige applikationer:

- Inspektion og generel maskinsyn

- Emballeringslinjer

- Samlingsprocesser

- Påvisning af defekter

Sammenfatning

Traceability 4.0 understøtter Industri 4.0-produktionsprocesser og forsyningskæder, men erstatter ikke fuldstændigt tidligere versioner af Traceability i andre applikationer. Højtydende imagere er et afgørende element i implementeringen af Traceability 4.0. Der findes industrielle smart-imager's med autofokuseringsfunktioner og evnen til at fungere pålideligt under udfordrende miljø- og lysforhold. NLC-softwaren forbedrer målepræcisionen med op til 20 gange, og den tilgængelige software til automatisk konfiguration fremskynder implementeringen af højtydende sporbarhedssystemer.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.