Sådan bruger du IO-Link til nemt at tilpasse RTD-forbindelse til Smart Factory

Bidraget af DigiKeys nordamerikanske redaktører

2023-09-21

Modstandstemperaturdetektorer (RTD'er) bruges i vid udstrækning som transducere på grund af deres nøjagtighed, brede måleområde, robusthed og andre ønskelige egenskaber. I ældre implementeringer blev en spænding, der er proportional med temperaturen, målt over en strømdrevet RTD, omdannet til en analog 4 mA til 20 mA strøm og sendt til systemudlæsningen eller operatøren via en kablet "sender".

Selvom denne tilgang er effektiv, direkte og fordelagtig, er den ikke kompatibel med digitale og processorbaserede arkitekturer. En foreslået løsning på dette problem var at opgradere transmitteren til at digitalisere RTD-signalet ved kilden ved hjælp af en intern analog-til-digital-konverter (ADC) og transmittere signalet via et passende input/output-format (I/O) og protokol.

Men disse opgraderinger er ikke tilstrækkelige til at opfylde behovene i smart-fabrikker. Nutidens industrielle systemer har brug for meget mere end en digitaliseret gengivelse af RTD-signalet. De kræver flerkanalsdrift, en høj grad af præcision i analog-til-digital-konverteringen og forskellige former for fejldetektering og fejlkontrol for at sikre, at de modtagne data er gyldige.

Nutidens industrielle systemer har også brug for mulighed for fjernjustering af vigtige sensor-interface-parametre. Endelig har de brug for et I/O-format og et interface, der er robust, understøtter avanceret opsætning og datarapporteringsfunktioner og sikrer dataintegritet.

Denne artikel giver et overblik over RTD'er, og hvordan de har udviklet sig. Den introducerer IO-Link som en interface-mulighed. Den forklarer, hvordan man implementerer en RTD-baseret temperaturmålingskanal med høj ydeevne ved hjælp af en avanceret analog frontend (AFE) og en signalbehandlings-IC. Der præsenteres et passende kit til at evaluere en IO-Link-transceiver til en RTD-implementering.

Grundlæggende om RTD

En RTD omsætter den fysiske temperaturvariabel til et elektrisk signal og bruges typisk til at måle temperaturer mellem -200 og +850 °C, med en meget lineær respons i hele dette temperaturområde. Metalelementer, der ofte bruges i RTD'er, omfatter nikkel (Ni), kobber (Cu) og platin (Pt), hvor Pt100 (100 ohm (Ω)) og Pt1000 (1000 Ω) platin-RTD'er er de mest almindelige.

Et RTD-interface kan bestå af to, tre eller fire ledninger, hvor tre- og fireledede versionerne er de mest populære. Fordi de er passive enheder, kræver RTD'er en excitationsstrøm for at producere en udgangsspænding. Dette genereres normalt ved hjælp af en spændingsreference, der bufres af en operationsforstærker (op amp). Dette driver strøm ind i RTD'en for at producere et udgangsspændingssignal over dens to terminaler, der varierer som reaktion på ændringer i temperaturen.

Dette signal varierer fra ti til hundredvis af millivolt (mV) afhængigt af den anvendte RTD-type og den målte temperatur. Derefter konditioneres den og sendes til en analog aflæsning, en strimmelkortoptager, et digitalt display eller et processorbaseret kontrolsystem.

Det begyndte med det helt analoge loop

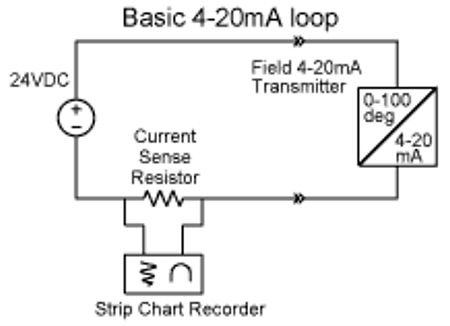

Historisk set har den grundlæggende elektroniske grænseflade for industrielle måle- og kontrolsystemer været en strømsløjfe på 4 til 20 milliampere (mA). Dette interface-link kan bruges til både sensorer og aktuatorer. For sensorer forstærkes og konditioneres signalet fra transduceren ved kilden, før det omdannes til et signal, der spænder fra 4 mA, der repræsenterer den lave grænse for området, til 20 mA for den høje grænse (figur 1).

Figur 1: Måling af temperatur i industrielle omgivelser har traditionelt været baseret på en 4 mA til 20 mA strømsløjfe mellem RTD-interfacet og udlæsningen, der er placeret et stykke væk. (Billedkilde: Analog Devices)

Figur 1: Måling af temperatur i industrielle omgivelser har traditionelt været baseret på en 4 mA til 20 mA strømsløjfe mellem RTD-interfacet og udlæsningen, der er placeret et stykke væk. (Billedkilde: Analog Devices)

Afstanden mellem sensoren og udlæsningen kan være flere hundrede meter, så der er flere grunde til at bruge en strømsløjfe til forbindelsen:

- Da det er et strømdrevet signal i stedet for en spændingsdrevet kilde, er loopet upåvirket af afstand; der er ingen bekymring for IR-spændingsfald, og strømmen kan ikke "gå tabt" i loopledningerne.

- Som et lavimpedanslink er det relativt immunt over for elektromagnetisk interferens (EMI) og signalforvrængning, selv over lange afstande.

- Endelig er strømsløjfen selvdiagnosticerende: Strømmen falder til nul, hvis sløjfen går i stykker (den mest almindelige fejltilstand). Dette strømfald er let at registrere.

Den elektroniske enhed, der foretager den helt analoge signalbehandling, kaldes en sender. Tidlige IC-baserede sendere krævede en separat lokal strømforsyning for at fungere. Strømforsyningen blev brugt til at excitere sensoren (hvis nødvendigt) og forsyne konditioneringskredsløbet med strøm. Senere har sender-IC'er med lavere effekt tilføjet funktionalitet og funktioner, og de har tilføjet en meget vigtig egenskab: De var "sløjfedrevet" og kunne trække deres driftsstrøm fra de "ubrugte" 4 mA af loop-strømmen, hvilket eliminerede behovet for en lokal strømforsyning.

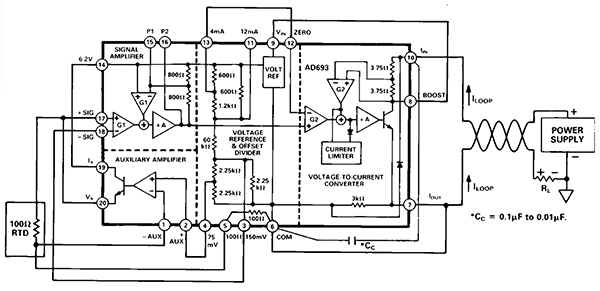

For eksempel er Analog Devices' AD693 en sløjfedrevet 4 mA til 20 mA sensortransmitter, der blev introduceret i 1980'erne (figur 2). Den fås stadig i sin oprindelige keramiske dual inline-pakke (DIP) samt i nyere overflademonteret emballage, hvilket er et bevis på denne industrifokuserede IC's lange levetid.

Figur 2: Den helt analoge, sløjfedrevet AD693 RTD-transmitter eliminerer behovet for en strømforsyning i RTD-interface-enden af strømsløjfen. (Billedkilde: Analog Devices)

Figur 2: Den helt analoge, sløjfedrevet AD693 RTD-transmitter eliminerer behovet for en strømforsyning i RTD-interface-enden af strømsløjfen. (Billedkilde: Analog Devices)

På vej mod det digitale

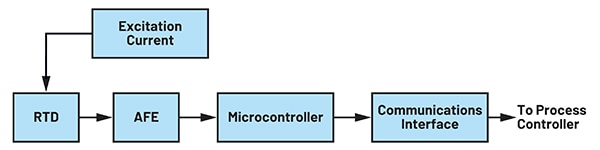

Da digital styring blev standard, var det nødvendigt at digitalisere det analoge strømsløjfesignal. For at opnå dette i dag er det nødvendigt med en AFE til at forstærke og konditionere RTD-signalet med lav amplitude, så ADC'en kan digitalisere det. Det digitaliserede signal sendes derefter til processtyringen, f.eks. en mikrocontrollerenhed (MCU), via et kommunikationsinterface (figur 3).

Figur 3: Skiftet til digital styring krævede en AFE med et MCU-kompatibelt output. (Billedkilde: Analog Devices)

Figur 3: Skiftet til digital styring krævede en AFE med et MCU-kompatibelt output. (Billedkilde: Analog Devices)

På grund af de modstridende tekniske og IC-procesmæssige krav til den følsomme AFE og den digitale I/O er det en udfordring at implementere den kritiske AFE og det tilhørende digitale interfacekredsløb, og det kræver flere IC'er. Heldigvis har fremskridt inden for IC-teknologi gjort det muligt at udvikle et meget integreret RTD-interface med en enkelt chip. Derudover indeholder disse integrerede IC'er mange andre funktioner og egenskaber, der er nødvendige for et mere sofistikeret og fejlfrit system.

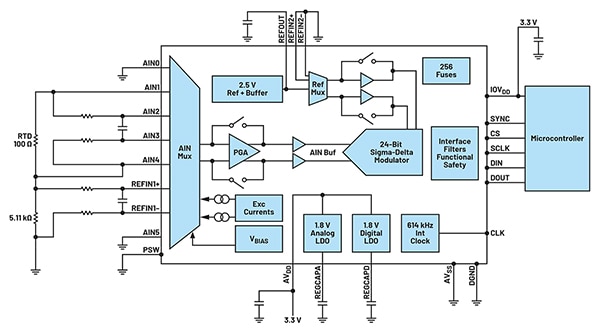

Et eksempel på en integreret enkel-chip-løsning er AD7124-4, en komplet RTD AFE i en enkelt pakke (figur 4). Denne fire-kanals, støjsvage og strømbesparende 24-bit IC indeholder en programmerbar forstærker (PGA) og spændingsreference. Den leverer også udstrålingsstrømmen til RTD'en, hvilket eliminerer behovet for en separat præcisionsstrømkilde.

Figur 4: AD7124-4 er et komplet flerkanals RTD-interface med strømkilde, signalbehandling og digitalisering. (Billedkilde: Analog Devices)

Figur 4: AD7124-4 er et komplet flerkanals RTD-interface med strømkilde, signalbehandling og digitalisering. (Billedkilde: Analog Devices)

Ud over den kernefunktionalitet, der er indlejret i AD7124-4, har enheden også flere typer og niveauer af selvdiagnosticerings- og fejldetekteringsfunktioner, der hjælper den med at opnå SIL-certificering (Safety Integrity Level). Denne certificering er afgørende i højpålidelige og missionskritiske applikationer.

Den digitale grænseflade mellem AD7124-4 og den tilhørende MCU er en seriel interface med tre eller fire ledninger, som er SPI-, QSPI-, MICROWIRE- og DSP-kompatibel. Når det er sagt, er sådanne interfaces ikke egnede til direkte tilslutning eller brug med lange signalveje. I stedet skal dette lange link oprettes via en interface/format-oversætter eller adapter, der implementerer de valgte netværksprotokoller for at oprette forbindelse til procescontrolleren. Dette interface vil sandsynligvis bruge et industrielt netværk som PROFINET eller industrial Ethernet.

Der er dog flere ulemper ved at bruge disse specialiserede interfaces. Hvis man f.eks. tilføjer et netværksspecifikt kredsløb i sensordesignet, øges omkostningerne betydeligt, især hvis de industrielle netværk er proprietære. Det begrænser også markedet for en sensor til kunder, der allerede bruger det pågældende netværk. Hvis den samme sensor skal fungere med forskellige netværksprotokoller, er det nødvendigt med et nyt design.

En anden frustrerende komplikation er, at antallet og typen af diagnostiske funktioner varierer betydeligt fra netværkstype til netværkstype. Afhængigt af valget af interfaceformat og protokol kan det være svært for fabriksoperatører at identificere og vedligeholde sensorer og løse eventuelle problemer med ydeevnen, når de er blevet installeret i marken.

IO-Link løser udfordringerne med tilslutningsmuligheder

Designere af smarte fabrikker har brug for intelligente, fleksible sensorer og aktuatorer, der er nemme at installere, så de kan træffe bedre beslutninger og optimere fremstillingsprocesserne. En farbar vej er at designe en sensor, der er uafhængig af de forskellige industrielle netværk, og dermed reducere udviklingsomkostningerne og udvide den potentielle kundebase. IO-Link-teknologien muliggør denne tilgang ved at lade traditionelle sensorer blive intelligente.

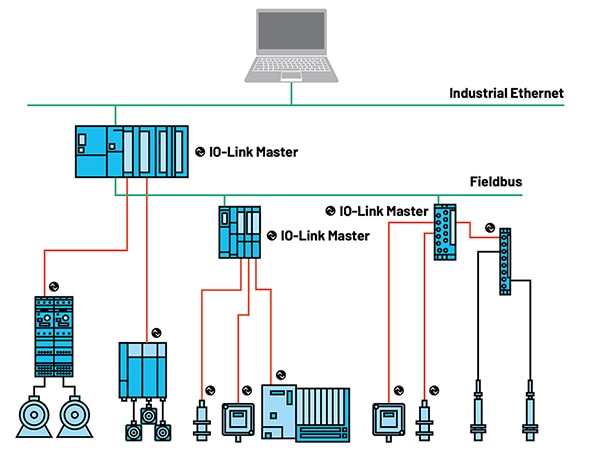

Ved at bruge IO-Link master- og enhedstransceivere har industrielle systemdesignere en kraftfuld og fleksibel måde at flytte intelligens fra den programmerbare logikcontroller (PLC) eller en anden systemcontroller tættere på sensorerne på fabriksgulvet (figur 5).

Figur 5: Med IO-Link master- og enhedstransceivere mellem en sensors MCU og en procescontroller bliver det industrielle datasystem mere kraftfuldt og fleksibelt. (Billedkilde: Analog Devices)

Figur 5: Med IO-Link master- og enhedstransceivere mellem en sensors MCU og en procescontroller bliver det industrielle datasystem mere kraftfuldt og fleksibelt. (Billedkilde: Analog Devices)

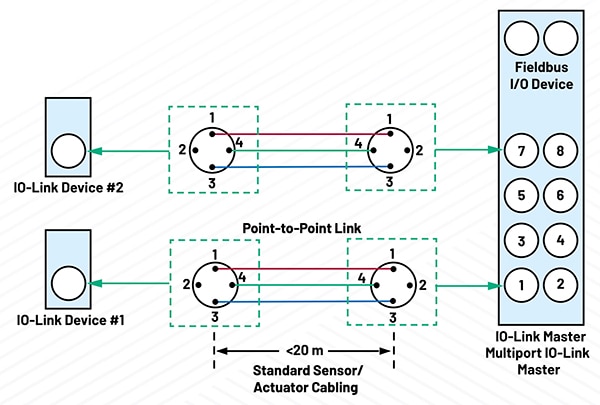

IO-Link er en treleder, punkt-til-punkt kommunikationsinterface med standardiserede stik, kabler og protokoller, der forbinder sensorer (og aktuatorer) med industrielle kontrolnetværk. I IO-Link-applikationer fungerer en transceiver som det fysiske lags (PHY) interface til en MCU eller anden controller, der kører datalink-lagets protokol. IO-Link er designet til at fungere inden for industristandardens treledersensor- og aktuatorinfrastruktur, der består af en IO-Link-master og IO-Link-enhedskomponenter (figur 6).

Figur 6: Den fysiske IO-Link-forbindelse har en IO-Link-master og understøtter flere IO-Link-enhedskomponenter. (Billedkilde: Analog Devices)

Figur 6: Den fysiske IO-Link-forbindelse har en IO-Link-master og understøtter flere IO-Link-enhedskomponenter. (Billedkilde: Analog Devices)

Fordelen ved at bruge IO-Link er, at det bærer fire forskellige typer transmissionsdata: proces, diagnostik, konfiguration og hændelser. Det gør det muligt hurtigt at identificere, spore og tage sig af sensorerne, hvis der opstår en fejlfunktion. IO-Link muliggør også fjernkonfiguration. Hvis det f.eks. er nødvendigt at ændre temperaturgrænsen for, hvornår en procesalarm skal udløses, kan det gøres via fjernadgang, uden at en tekniker behøver at komme ud på fabriksgulvet.

Punkt-til-punkt-forbindelsen mellem IO-Link-masteren (multiport-controller eller gateway) og IO-Link-enheden (sensor eller aktuator) bruger standardstik, der er almindelige i industrielle systemer (M8- og M12-stik er de mest anvendte), og et uskærmet kabel, der kan være op til 20 meter (m) langt. Masteren kan have flere porte (oftest fire eller otte).

Hver port på masteren forbindes til en unik IO-Link-enhed, som kan fungere i enten standard I/O (SIO) enkelt input/enkelt output-tilstand eller tovejskommunikationstilstand. IO-Link er designet til at fungere med eksisterende industrielle arkitekturer som Fieldbus eller Industrial Ethernet. Den kan tilsluttes eksisterende PLC'er eller menneske-maskine-interfaces (HMI'er), så den hurtigt kan tages i brug (figur 7).

Figur 7: IO-Link fungerer med en række eksisterende industriarkitekturer og kan interfaces med eksisterende PLC'er eller HMI'er. (Billedkilde: Analog Devices)

Figur 7: IO-Link fungerer med en række eksisterende industriarkitekturer og kan interfaces med eksisterende PLC'er eller HMI'er. (Billedkilde: Analog Devices)

I erkendelse af virkeligheden i industrielle applikationer og installationer kan en IO-Link-master eller -controller automatisk skrive parametrene for en udskiftet IO-Link-sensor til den nye. Denne funktion muliggør hurtig og fejlfri udskiftning af sensorer og forkorter den tid, det tager at genstarte systemdriften efter sensorudskiftning.

IO-Link-funktionalitet i et system reducerer vedligeholdelse, øger oppetiden og forvandler en manuel sensorinstallation til en, hvor brugeren kan "plug-and-play and walk away". Parameterindstillingerne kan downloades fra controlleren for at opsætte (eller omkonfigurere) en enhed. Det betyder, at der ikke længere er brug for en tekniker på værkstedsgulvet til at foretage den indledende opsætning, og maskinens nedetid reduceres, når det er nødvendigt at omkonfigurere enhederne. IO-Link giver mulighed for løbende diagnosticering, forbedret datalogning og øget fejlregistrering for yderligere at reducere driftsomkostningerne.

Transceivere implementerer det fysiske link

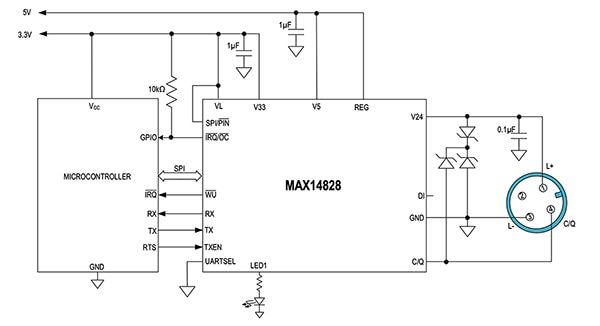

Transceivere er nødvendige for at implementere IO-Link på det fysiske niveau. MAX14828ATG+ IO-Link enheds-transceiver IC og den komplementære MAX14819ATM+ IO-Link master transceiver er stærkt integrerede IC'er, hvilket gør dem velegnede til robuste sensorløsninger med et pladsbesparende fodaftryk. Derudover er der indbyggede low-dropout (LDO)-regulatorer til strøm og LED-drivere til lokale indikatorer.

MAX14828ATG+ IO-Link-transceiveren integrerer de højspændingsfunktioner, der ofte findes i industrielle sensorer (figur 8). Den har en ultralav effektdriver med aktiv beskyttelse mod omvendt polaritet. En ekstra digital indgang giver mulighed for firmwareopdateringer via en UART-interface. Enheden har indbyggede 3,3 volt og 5 volt lineære regulatorer til støjsvage analoge/logiske forsyningsskinner.

Figur 8: MAX14828ATG+ IO-Link transceiver IC udgør den kritiske grænseflade mellem sensorens MCU og det fysiske link (stik og kabel). (Billedkilde: Analog Devices)

Figur 8: MAX14828ATG+ IO-Link transceiver IC udgør den kritiske grænseflade mellem sensorens MCU og det fysiske link (stik og kabel). (Billedkilde: Analog Devices)

MAX14828ATG+ kan konfigureres og overvåges enten via SPI-grænsefladen eller ved at indstille logiske grænsefladeben. Den har flere programmerbare funktioner, der giver brugeren mulighed for at optimere driften og strømforbruget til forskellige belastninger og anvendelsesscenarier, så den er fleksibel og skræddersyet til applikationen.

Transientbeskyttelse forbedres af højspændingstolerance, som gør det muligt at bruge TVS-enheder (transient voltage suppressor) i mikrostørrelse. Andre beskyttelsesfunktioner omfatter 65 volt absolut maksimum på interface- og forsyningsben, glitchfiltre for forbedret burst-resistens og støjydelse, termisk nedlukning, hot-plug-forsyningsbeskyttelse og omvendt polaritetsbeskyttelse af alle sensorinterfaceindgange og -udgange. Transceiveren fås i en 24-bens TQFN-pakke, der måler 4 × 4 millimeter (mm), eller en 2,5 × 2,5 mm wafer-level-pakke (WLP). Dets driftstemperaturområde er -40 °C til +125 °C.

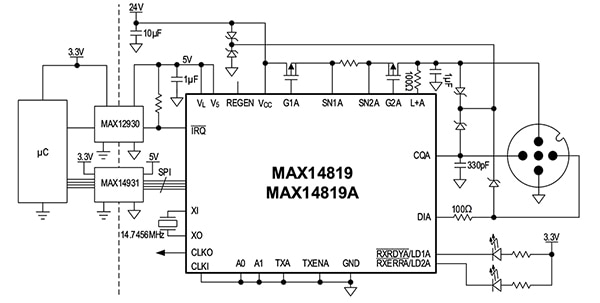

MAX14819ATM+ er designet til at fungere sammen med MAX14828ATG+, men er ikke kun begrænset til denne komplementære IC, og er en tokanals IO-Link master transceiver med lavt strømforbrug (figur 9). Den tilbyder også sensor/aktuator-strømforsyningscontrollere og har to ekstra digitale indgangskanaler. Den er i fuld overensstemmelse med de nyeste IO-Link- og binære inputstandarder og testspecifikationer som IEC 61131-2, IEC 61131-9 SDCI og IO-Link 1.1.3.

Figur 9: MAX14819ATM+ dual-kanal, IO-Link master transceiver er i fuld overensstemmelse med de nyeste IO-Link og andre relevante standarder og specifikationer. (Billedkilde: Analog Devices)

Figur 9: MAX14819ATM+ dual-kanal, IO-Link master transceiver er i fuld overensstemmelse med de nyeste IO-Link og andre relevante standarder og specifikationer. (Billedkilde: Analog Devices)

MAX14819ATM+'s integrerede IO-Link-rammer eliminerer behovet for eksterne UART'er. Den kan dog konfigureres til at bruge eksterne UART'er. For at lette valget af den tilhørende MCU har master-transceiveren rammehandlere, der fungerer med UART'er og FIFO'er. MAX14819ATM+ har også autonome cyklustimere, hvilket reducerer behovet for præcis controller-timing. Integrerede kommunikationssekvenser forenkler også styring af opvågning.

Som med MAX14828ATG+ har MAX14819ATM+ lokale strømskinner og ekstra beskyttelse. Den integrerer to strømbesparende sensorforsyningscontrollere med avanceret strømbegrænsning, blokering af returstrøm og beskyttelse mod omvendt polaritet for at muliggøre robuste strømbesparende løsninger. Yderligere beskyttelse omfatter beskyttelse mod omvendt polaritet og overspændingstolerance på alle interfaceben, 65 volt absolut maksimum for TVS-fleksibilitet og glitch-filtre for forbedret burst-resistens. MAX14819ATM+ leveres i en 48-polet TQFN-pakke, der måler 7 × 7 mm, og den har et udvidet driftstemperaturområde på -40 °C til +125 °C.

Evalueringssæt til udvikling af IO-Link-design

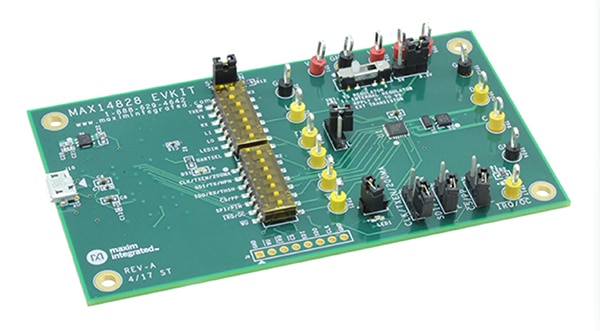

At få praktisk erfaring med IO-Link i almindelighed og MAX14828ATG+ IO-Link-transceiveren i særdeleshed er et vigtigt skridt i retning af at overholde en designplan. Til dette formål indeholder det fuldt monterede og testede MAX14828EVKIT# evalueringskit en IO-Link-kompatibel enhedstransceiver med IO- og SPI-interfaceterminaler (figur 10).

Figur 10: MAX14828EVKIT#-evalueringskittet gør det muligt for designere at initialisere og evaluere MAX14828ATG+ IO-Link-transceiverens ydeevne hurtigt og nemt. (Billedkilde: Analog Devices)

Figur 10: MAX14828EVKIT#-evalueringskittet gør det muligt for designere at initialisere og evaluere MAX14828ATG+ IO-Link-transceiverens ydeevne hurtigt og nemt. (Billedkilde: Analog Devices)

Brug af dette evalueringskit kræver en Windows-kompatibel pc, der er tilsluttet via et USB-kabel. Med den tilhørende software og tilføjelsen af en brugerleveret 24 volt/500 milliampere (mA) DC-strømforsyning, multimeter, funktionsgenerator og oscilloskop giver kittet designere mulighed for at konfigurere, udøve og vurdere MAX14828ATG+. Den tilhørende dokumentation omfatter opsætnings- og betjeningsinstruktioner, et skematisk diagram, en komplet stykliste (BOM) og billeder af alle lag på printkortets layout.

Konklusion

Effektiv, nøjagtig og pålidelig temperaturmåling i industrielle omgivelser ved hjælp af RTD'er begynder med en højtydende AFE til signalbehandling og digitalisering. Overførsel af disse data til systemcontrolleren kræver et passende datalink. Som vist giver sensorgrænseflader baseret på IO-Link, understøttet af egnede IC'er på fysisk niveau, kernefunktioner såvel som avanceret konfiguration, fejldetektering og -diagnostik samt administrationsfunktioner, der forenkler og fremskynder implementeringen af RTD smart factory.

Anbefalet læsning

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.