Sådan gør du smart-fabrik aktuatorer mere produktive ved hjælp af IO-Link

Bidraget af DigiKeys nordamerikanske redaktører

2023-01-25

Skiftet til Industri 4.0 eller Industrial Internet of Things (IIoT) fortsætter med henblik på at opnå større effektivitet, sikkerhed, produktivitet og lavere samlede omkostninger. Et kritisk element i denne indsats er enhedens tilslutningsmuligheder. Dette kan være en udfordring, da det kræver valg af en passende kommunikationsstandard og design af relaterede grænseflader og tilhørende software, hvilket alt sammen kan forsinke implementeringen af en smart-fabrik.

Designere af systemer til industriel automatisering har brug for en standardiseret, pålidelig, effektiv og mere modulær tilgang for at lette hurtige og omkostningseffektive implementeringer.

For at løse dette problem kan de henvende sig til IO-Link, en gennemprøvet grænseflade til brug i smart-fabrikker. IO-Link er en tovejs, punkt-til-punkt, single-drop digital kommunikationsgrænseflade (SDCI), der er styret af flere standarder, herunder IEC 61131-2, IEC 61131-9 (SDCI) og IO-Link 1.1.3.

I denne artikel diskuteres kort skiftet til smart-fabrikker og de udfordringer, det giver designerne. Derefter gives der en oversigt over IO-Link funktionen, og hvordan den forenkler implementeringen af smart-fabrikker. Den præsenterer eksempler på IO-Link enheder fra Analog Devices, herunder en slave-enhed, der kan bruges til at erstatte pneumatiske aktuatorer og give forbedret ydeevne, en slave-enhed med en integreret DC/DC-konverter og en master-enhed. Der er medtaget referencedesigns til hurtig realisering af industrielle aktuatorer med IO-Link.

Forenkling af overgangen til smart-fabrikker

Skiftet til smart-fabrikker øger behovet for en enkel måde at tilføje intelligens i edge'en til idriftsættelse, overvågning og omkonfigurering af sensorer og aktuatorer. IO-Link's enkle installation og mulighed for tovejs kommunikation understøtter implementeringen af edge intelligens. I et tilfælde blev IO-Link tilskrevet en reduktion på 90 % i opsætnings- og idriftsættelsestiden.

I praksis kan parameterindstillinger downloades via IO-Link for at konfigurere eller omkonfigurere enheder. Dette eliminerer behovet for indgreb fra en tekniker og reducerer nedetiden. IO-Link's smart-diagnostik, fejlfinding og datalogning kan bruges til at indsamle driftinformationer i realtid på hele fabriksgulvet, hvilket reducerer nedetiden yderligere.

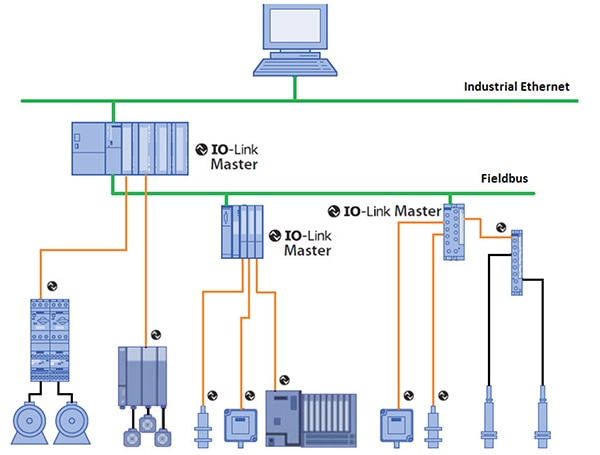

Arkitekturen i et IO-Link system består af punkt-til-punkt forbindelser mellem IO-Link masteren og forskellige IO-Link enheder. Brugen af standard M8- eller M12-stik og et 20 meter (m) langt 3- eller 4 trådet kabel forenkler systeminstallationen. IO-Link master-enheder har normalt 4 eller 8 porte, som hver er forbundet til en IO-Link enhed. Hver port kan fungere i standard input/output-tilstand (SIO) eller i tovejs kommunikationstilstand. Da IO-Link er en punkt-til-punkt arkitektur, er det ikke en feltbus, men det er kompatibelt til brug med feltbusser og industriel Ethernet og kan tilsluttes programmerbare logikcontrollere (PLC'er) og brugergrænseflader (HMI'er) (Figur 1).

Figur 1: IO-Link er kompatibel med feltbusser og IEEE industrielle Ethernet-netværk. (Billedkilde: IO-Link Community)

Figur 1: IO-Link er kompatibel med feltbusser og IEEE industrielle Ethernet-netværk. (Billedkilde: IO-Link Community)

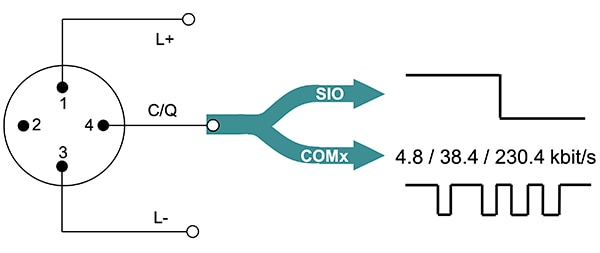

IO-Link fungerer i SDCI-tilstand og er desuden kompatibelt bagud- ed IEC 60974-5-2 standarden for binære sensorer. Grundlæggende punkt-til-punkt kommunikation anvender en 3-tråds grænseflade (L+, C/Q og L-). I IO-Link tilstand er kommunikationen mellem master- og slave-enheder tovejs med tre mulige transmissionshastigheder; COM1 er 4,8 kilobit pr. sekund (kbps), COM2 er 38,4 kbps, og COM3 er 230,4 kbps (Figur 2). En IO-Link master skal understøtte alle tre datahastigheder, så den kan kommunikere med enhver tilsluttet slave-enhed. Slave-enheder understøtter kun én datahastighed. Kommunikationen foregår med 24-volts impulser ved hjælp af NRZ-kodning (NRZ: non return-to-zero) på C/Q-linjen. I IO-Link tilstand kan ben 2 være i digital indgangstilstand (DI), digital udgangstilstand (DO) eller ikke tilsluttet. IO-Link enheden (sensor eller aktuator) skal fungere inden for 300 millisekunder (ms), efter at L+ overskrider en tærskelværdi på 18 volt.

Figur 2: IO-Link kommunikation er tovejs og kan understøtte 4,8, 38,4 og 230,4 kbps. (Billedkilde:)

Figur 2: IO-Link kommunikation er tovejs og kan understøtte 4,8, 38,4 og 230,4 kbps. (Billedkilde:)

Beskrivelse af IO-Link enheden

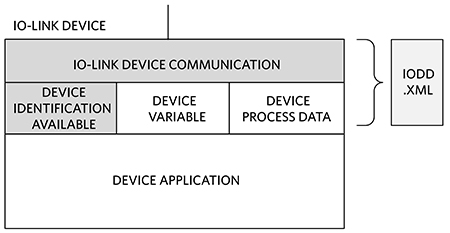

Alle IO-Link sensorer og -aktuatorer har en IO-Link enhedsbeskrivelsesfil (IODD) (Figur 3). IODD-filen er en xml-fil, der giver IO-Link masteren de data, den har brug for til at identificere og konfigurere enheden og fortolke dens data.

- IODD's indhold omfatter

- Egenskaber, der er nødvendige for at understøtte kommunikation

- Enhedsparametre

- Oplysninger om identifikation

- Proces- og diagnoseoplysninger

- Et billede af udstyret og producentens logo

- IODD's struktur er beskrevet separat fra IEC 61131-9

- En centraliseret database for IODD-filer vedligeholdes af IO-Link konsortiet

Figur 3: IODD-filen er en xml-fil, der indeholder de oplysninger, som IO-Link masteren har brug for til at identificere, konfigurere og kommunikere med hver slave-enhed. (Billedkilde: Analog Devices)

Figur 3: IODD-filen er en xml-fil, der indeholder de oplysninger, som IO-Link masteren har brug for til at identificere, konfigurere og kommunikere med hver slave-enhed. (Billedkilde: Analog Devices)

Datalink og datatyper

Udveksling af meddelelser mellem IO-Link masteren og enhederne styres af datalink-laget (DL-laget). Meddelelser er frames, der er mellem 1 og 66 UART-ord (Universal Asynchronous Receiver Transmitter) lange og kaldes "M-sekvenser". Meddelelser kan vedrøre data på forespørgsel, anmodninger og kommandoer til systemadministration og almindelige procesdata. Masteren indeholder en DL-handler, der tager sig af fejl og fejlmeddelelser og administrerer driftstilstande som f.eks. opvågning, SIO og COM-hastigheder. Når masteren sender en anmodning, skal enhederne svare.

IO-Link kommunikation kan være synkron eller asynkron. IO-Link mastere og -enheder omfatter proces datahåndterings-enheder til synkron kommunikation og en on-request håndterings-enhed til asynkron kommunikation af hændelses-, kontrol-, parameter- og ISDU-data (Index Service Data Unit). Asynkrone data er on-request data og kan indeholde følgende:

- Konfiguration eller vedligeholdelsesinformation og kontrol.

- Begivenhedsudløst, med tre niveauer af hastendehed:

- Fejl

- Advarsler

- Meddelelser

- Page data til direkte læsning af enhedens parametre

- Servicedata til store datastrukturer

Det kan være komplekst at integrere IO-Link i mastere og enheder. Det er nødvendigt at implementere standarderne fuldt ud for at sikre interoperabilitet mellem enheder og pålidelig systemdrift. For hurtigt at integrere effektiv og pålidelig IO-Link kommunikation i smart-fabrik aktuatorer kan designere bruge færdigudviklede løsninger til mastere og enheder. IO-Link enhedscontroller-IC'er har drivere med ultra-lav effekt med aktiv beskyttelse mod omvendt polaritet og er tilgængelig med og uden integreret DC/DC-konverter. De har også en SPI-interface (Serial Peripheral Interface), som understøtter omfattende diagnostik. IO-Link master transceiver-IC'er med to kanaler understøtter lav effektdrift og forenkler valget af mikrocontroller (MCU) ved at inkludere rammehåndteringsenheder med UART- og FIFO-funktioner (first-in, first-out).

Udskiftning af pneumatiske aktuatorer med IO-Link

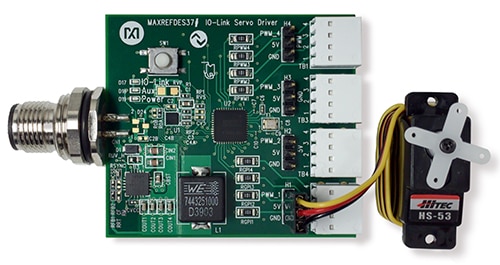

IO-Link tilbyder en enkel måde at forstyrre traditionelle tilgange til processtyring og forbedre fabriksdriften ved at erstatte pneumatiske aktuatorer med servodrev og sofistikerede digitale styringer. Designere kan f.eks. bruge MAXREFDES37# IO-Link servodrev referencedesignet til at fremskynde time-to-market (Figur 4). Dette referencedesign leverer 5 volts spænding og omfatter fire PWM-udgange (pulsbreddemodulation) samt fire digitale indgange til at styre op til fire servomotorer.

Kortet indeholder et M12-4-stik til tilslutning til en IO-Link master. 3-bens headers understøtter hurtig tilslutning til standard 5 volt servomotorer, hvoraf en af dem er inkluderet i det grundlæggende referencedesign. Tilslutning til 5 volts digitale indgange, strømjord og alle fire PWM-kanaler sker ved hjælp af poke-in-wire terminalblokke. Technologie Management Gruppe Technologie und Engineering's (TMG TE) IO-Link enheds-stack er inkluderet. MAXREFDES37# kan bruges i kombination med MAXREFDES277 to-kanals IO-Link master i en Pmod-formfaktor, der omfatter et grafisk brugergrænseflade program (GUI) til nem verifikation ved hjælp af en Windows-pc.

Figur 4: MAXREFDES37# har et M12-stik (til venstre) til tilslutning til en IO-Link master og leveres med en servomotor (til højre). (Billedkilde: Analog Devices)

Figur 4: MAXREFDES37# har et M12-stik (til venstre) til tilslutning til en IO-Link master og leveres med en servomotor (til højre). (Billedkilde: Analog Devices)

MAXREFDES37# indeholder MAX14821ETG+T IO-Link transceiver-IC'et og MAX17504ATP+T buck-regulator DC/DC-IC'et. MAX14821ETG+T-transceiveren kan bruges med IO-Link enheder og 24-volt binære sensorer eller aktuatorer. Alle specificerede IO-Link datahastigheder understøttes, og C/Q- og DO-driverne kan levere eller sænke op til 100 milliampere (mA). Transceiveren kører DL-lagsprotokollen til grænseflade med en mikrocontroller-enhed (MCU). To interne lineære regulatorer leverer 5- og 3,3 VDC til at forsyne sensorer og aktuatorer, og der er også 24-volts digitale ind- og udgange. Integrerede DO- og C/Q-drivere kan konfigureres uafhængigt af hinanden til push-pull-, lav-side (NPN) eller høj-side (PNP)-drift. Transceiveren kan konfigureres og overvåges via en SPI.

Den indbyggede MAX17504 synkront ensrettede step-down DC/DC-konverter fungerer over et inputområde på 4,5 til 60 VDC. Den har et udgangsspændingsområde fra 0,9 volt til 90 % af indgangsspændingen og leverer op til 3,5 ampere (A). Reguleringsnøjagtigheden er ±1,1 % fra -40 til +125 °C. Den har en maksimal effektivitet på >90 % og en nedlukningsstrøm på 2,8 μA.

Transceiver til master eller enheder med integreret DC/DC

Til designere af IO-Link mastere og -enheder er der MAX22514. Et højt integrationsniveau, herunder en DC/DC buck-regulator, to lineære regulatorer og integreret overspændingsbeskyttelse, samt lavt strømforbrug og et valg af en WLP-pakke (WLP) (2,5 mm x 2,6 mm) eller en TQFN-pakke (TQFN) (4 mm x 5 mm) gør denne transceiver velegnet til industrielle IO-Link applikationer med begrænset plads (Figur 5).

F.eks. er varenummer MAX22514AWA+ i en WLP. Dens SPI understøtter konfigurerbarhed og diagnosticering, og den understøtter også COM1, COM2 og COM3-datahastigheder.

Figur 5: MAX22514-transceiveren er højt integreret og velegnet til brug i IO-Link mastere og -enheder. (Billedkilde: Analog Devices)

Figur 5: MAX22514-transceiveren er højt integreret og velegnet til brug i IO-Link mastere og -enheder. (Billedkilde: Analog Devices)

For at reducere udviklingstiden kan designere bruge referencedesigns som MAXREFDES278#. Dette er et 8-kanals magnetaktuator-referencedesign baseret på MAX22514 IO-Link transceiveren, der demonstrerer MAX22200, en 1 A oktal integreret serielstyret magnetdriver med integrerede FET'er. Referencedesignet omfatter en integreret DC/DC buck-regulator. Der medfølger Windows-kompatibel software, som giver en grafisk brugergrænseflade (GUI) til at udforske funktionerne i MAX22514. Et USB-A til micro-B kabel bruges til at forbinde eval-kortet med en pc.

To-kanals master

Når der er behov for en IO-Link master med to kanaler, kan designere henvende sig til MAX14819ATM+ transceiveren, som indeholder to ekstra digitale indgangskanaler. En integreret IO-Link framer eliminerer behovet for eksterne UART'er, og den integrerede cyklus-timer aflaster MCU'en for at skulle håndtere timingskritiske opgaver. Denne transceiver kan bruges i kombination med de digitale isolatorer MAX14931FAWE+ og MAX12930EASA+T. MAX14931FAWE+ har fire kanaler til overførsel af digitale signaler i én retning. MAX12930EASA+T har to kanaler til dataoverførsel. MAX14819EVKIT#-evalueringssættet er tilgængeligt for MAX14819A og omfatter de digitale isolatorer MAX14931 og MAX12930 (Figur 6).

Figur 6: MAX14819EVKIT# dobbeltkanal IO-Link master-evalueringskittet omfatter MAX14819-transceiveren og de digitale isolatorer MAX12930 og MAX14931. (Billedkilde: Analog Devices)

Figur 6: MAX14819EVKIT# dobbeltkanal IO-Link master-evalueringskittet omfatter MAX14819-transceiveren og de digitale isolatorer MAX12930 og MAX14931. (Billedkilde: Analog Devices)

Konklusion

For at høste fordelene ved IIoT og Industri 4.0 skal sensorer og transducere implementeres hurtigt og omkostningseffektivt. IO-Link giver derfor designere af industrielle automatiseringssystemer en standardiseret, pålidelig, effektiv og modulær tilgang. Som vist kan designere ved hjælp af standardkomponenter bruge IO-Link til at tilføje intelligens på edge'en til idriftsættelse, overvågning og rekonfigurering af sensorer og aktuatorer.

Anbefalet læsning

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.