Sådan bruges spændingstestere under vedligeholdelse til at beskytte operatørerne mod høje spændinger

Bidraget af DigiKeys nordamerikanske redaktører

2021-07-15

Elektriske kabinetter, der almindeligvis findes i industrianlæg, kan indeholde høje spændinger fra 110 eller 220 volt til mange hundrede volt. Regulativerne for disse kabinetter, herunder Underwriter's Laboratories (UL) og National Fire Protection Association (NFPA), kræver, at højspændinger i disse kabinetter skal verificeres at der ikke er spænding i kabinettet (0-spænding), før opdateringer, reparationer eller vedligeholdelsesarbejde kan påbegyndes.

Dette kræver, at operatørerne tager det omfangsrige personlige beskyttelsesudstyr på, før de slukker for strømmen til kabinettet og åbner døren. Operatøren skal derefter gennemgå en manuel proces for at teste de interne spændinger. Prøvningsudstyret skal underkastes en selvtest før og efter kontrol af, at der ikke er spændinger. Først derefter kan operatøren påbegynde vedligeholdelse af kabinettet. Dette er en tidskrævende og fejlbehæftet procedure, som skal gentages for hvert kabinet.

Denne artikel introducerer AVT-testere (Absence of Voltage Tester) og forklarer, hvordan de kan bruges til at automatisere processen med at sikre, at der ikke er nogen spænding i kabinettet. Den undersøger fordelene ved AVT'er med højspændingskabinetter til industriel elektronik og viser, hvordan de holder operatørerne sikre og samtidig sparer tid ved vedligeholdelse. Derefter gennemgås tre AVT'er fra Panduit Corporation, der automatiserer testprocessen.

Beskyttelse af menneskelige operatører mod elektriske farer

Industrielle automatiseringsanlæg skal overholde alle NFPA-standarder, der gælder for arbejdsmiljøet. Især NFPA-70E "Standard for Electrical Safety in the Workplace" (standard for elektrisk sikkerhed på arbejdspladsen) håndhæver sikker arbejdspraksis for at beskytte menneskelige operatører mod større elektriske farer. Den omfatter procedurer på arbejdspladsen for at beskytte mod skader forårsaget af strømførende ledninger, herunder elektriske stød, elektrochok, lysbueflash og lysbueeksplosion.

Når en tekniker udfører vedligeholdelse af elektriske kabinetter, skal han først sikre sig, at der ikke er spænding i kabinettet i overensstemmelse med NFPA-70E. Typisk er denne test for 0-spænding en manuel procedure (figur 1). Før åbning af kabinettet skal ingeniøren eller vedligeholdelsesteknikeren iføre sig personligt beskyttelsesudstyr, herunder fuld kropsisolering med ansigtsbeklædning, hjelm og handsker.

Figur 1: Før der udføres vedligeholdelse inde i et elektrisk kabinet - her vist med døren åben - skal elektronikken testes sikkert for at kontrollere, at der ikke er spænding. (Billedkilde: Panduit Corporation)

Figur 1: Før der udføres vedligeholdelse inde i et elektrisk kabinet - her vist med døren åben - skal elektronikken testes sikkert for at kontrollere, at der ikke er spænding. (Billedkilde: Panduit Corporation)

Nogle kabinetter kan indeholde hundredvis af volt, og teknikeren skal være ordentligt beskyttet, hvis spændingerne stadig er til stede. F.eks. kan en afbryder være gået i stykker og sidde fast i positionen "ON", eller en forkert konfiguration har ført til ekstern strøm, som ikke er blevet slukket korrekt.

Derefter skal ingeniøren eller teknikeren slukke for al strøm til kabinettets elektronik ved hjælp af en eller flere eksterne afbrydere. Til at teste de interne spændinger anvendes et håndholdt spændingsinstrument som f.eks. en probe eller et voltmeter, som skal testes før brug for at kontrollere, at det fungerer korrekt. Dette omfatter kontrol af, at instrumentets display er tændt, og kontrol af, at der ikke er nogen indikatorer for lavt batteriniveau.

Når teknikeren er korrekt beskyttet og spændingssonden er klar til brug, er det sikkert for teknikeren at åbne kabinettet, som vist i figur 1. Ingeniører eller teknikere kontrollerer ved hjælp af spændingsinstrumentet, at der ikke er spændinger til stede ved strømtestpunkter og stik inde i kabinettet, og at eventuelle kondensatorer er sikkert afladet. Dette kræver, at de omhyggeligt placerer de to spændingssonder, den ene ved det spændingssted, der skal testes, og den anden ved den tilhørende jordterminal. Dette skal gøres uden at forstyrre de eksisterende elektriske komponenter i kabinettet eller fjerne ledninger. Hvis proberne placeres forkert, kan det resultere i en falsk 0-spændingsaflæsning eller i nogle tilfælde beskadige interne komponenter. Det kontrolleres visuelt, at eventuelle elektriske ventilatorer i kabinettet er stoppet, hvilket indikerer, at der ikke er nogen restladninger tilbage.

Endelig skal de endnu en gang teste, at spændingsinstrumentet fungerer korrekt for at sikre, at 0-spændingsaflæsninger var korrekte og ikke skyldtes en fejl i udstyret. Først derefter kan de udføre den nødvendige vedligeholdelse inde i kabinettet.

Dette er en kompleks og tidskrævende proces, som er udsat for fejl hos operatøren på grund af mange faktorer, herunder distraktion, træthed eller indblanding udefra. Det kan forsinke vedligeholdelsen, og i tilfælde af en fejlfunktion kan det udsætte teknikeren for farlige spændinger eller endda udsætte en ubeskyttet tekniker, der passerer forbi kabinettet, for farlige spændinger.

Automatiseret test for 0-spænding

Løsningen på denne manuelle proces er et automatiseret system, der kan teste, om der ikke er spænding i kabinettet, før døren åbnes. Panduit Corporation har en løsning med sine VeriSafe AVT'er. Panduit AVT'erne automatiserer hele processen med at teste for 0-spænding i et kabinet, herunder en selvtest af AVT'en før og efter spændingstest.

AVT anvender et isolationsmodul monteret inde i kabinettet, som forbinder redundante sensorledninger til højspændingsområder samt neutrale og jordledninger. Isolationsmodulet er sikkert forbundet med et batteridrevet indikatormodul, der er monteret i en paneludskæring i kabinettets dør. Når testknappen trykkes ned, udfører AVT først en selvtest af sit system. Hvis AVT-selvtesten mislykkes, indikeres fejlen med røde lysdioder på knappen, og testen stopper. Hvis selvtesten bestås, udfører isolationsmodulet derefter testning for eventuelle spændinger og for jordfejl.

Herefter udfører AVT en sidste selvtest. Succes eller fejl vises ved hjælp af lysdioder på testknappen. Først når en vellykket test er gennemført, og det er bekræftet, at der ikke er spænding, er det sikkert for teknikeren at åbne døren til kabinettet. Det sparer tid og sikrer ingeniører, teknikere og operatører, samtidig med at det øger driftstiden og forbedrer produktiviteten.

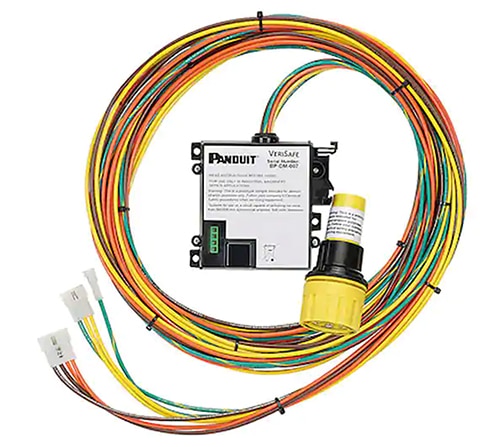

En AVT designet til industrielle kabinetter er Panduit VS-AVT-C08-L10 VeriSafe AVT (Figur 2). Isolationsmodulet kan monteres på en DIN-skinne eller direkte på kabinettet ved hjælp af skruer. Dette giver fleksibilitet i forbindelse med installation i eksisterende systemer. Den har tre par sensorledninger på 3 m til tilslutning til spændingsterminaler og er sikker til systemer på op til 600 volt, AC eller DC.

Figur 2: Panduit VS-AVT-C08-L10 er en automatiseret AVT med 3 m sensorledninger og et 2.4 m systemkabel. Den kan bruges på AC- eller DC-spændingssystemer. (Billedkilde: Panduit Corporation)

Figur 2: Panduit VS-AVT-C08-L10 er en automatiseret AVT med 3 m sensorledninger og et 2.4 m systemkabel. Den kan bruges på AC- eller DC-spændingssystemer. (Billedkilde: Panduit Corporation)

Den har et 2,4 m systemkabel, der sikkert forbinder isolationsboksen med indikatormodulet. Det lysegule indikatormodul (fremhævet i figur 3) har en lille trykknap over Panduit-logoet. Tryk på denne knap for at starte testen. Hvis både selvtest og spændingstest er gennemført med succes, viser indikatormodulet grønt for L1-, L2- og L3-spændingstilstands-LED'erne. Hvis der registreres farlige spændinger, lyser en eller flere af spændingsdetektorerne rødt. Dette giver en sikker og pålidelig testmetode, der sikrer, at der ikke er farlige spændinger i kabinettet, før døren åbnes.

Figur 3: Indikatormodulet til Panduit AVT-systemerne har en momentan trykknap, der starter testen. Resultaterne af selvtest og spændingstest vises ved hjælp af forskellige grønne, gule og røde lysdioder i indikatormodulet. (Billedkilde: Panduit Corporation)

Figur 3: Indikatormodulet til Panduit AVT-systemerne har en momentan trykknap, der starter testen. Resultaterne af selvtest og spændingstest vises ved hjælp af forskellige grønne, gule og røde lysdioder i indikatormodulet. (Billedkilde: Panduit Corporation)

Det eksterne indikatormodul er 48,6 mm i diameter, og dets klare gule farve står tydeligt frem på en kabinetdør. Monteringsdiameteren er 30 mm med en hak i toppen, så den kan nemt monteres i en standard 30 mm hakket paneludskæring, som findes på døre i industrikabinetter.

AVT drives af et industrielt 3,6-volts lithiumbatteri, der er monteret i indikatormodulet. Batteriet kan udskiftes ved at skrue indikatormodulet af. Dette giver ekstra sikkerhed, da døren til kabinettet kan forblive forsvarligt lukket, mens batteriet udskiftes.

For at øge pålideligheden er der to sensorledninger til hver af de tre spændingskontakter, hvilket giver redundans, hvis en ledning ved et uheld bliver afbrudt. VS-AVT-C08-L10's tre par sensorledninger på 3 m er beregnet til tilslutning til de varme, neutrale og jordede ledninger i et AC-system. I et DC-system vil disse dobbelte ledninger være forbundet med spændingsplus, spændingminus og jordledninger. Desuden er der et fjerde par sensorledninger til tilslutning til fysisk jordjord. Når AVT ikke er i drift, er hver af sensorledningerne åbne i en højimpedans-tilstand, så de ikke forstyrrer driften af kabinettets elektronik.

For hvert par redundante ledninger er det vigtigt, at hvert par ikke er mekanisk forbundet til det samme kontaktpunkt, da sikkerheden og redundansen af dobbelte ledninger ellers er forfejlet. Hvert par ledninger skal være forbundet til det samme kabel i en vis afstand fra hinanden, hvilket giver redundans og forhindrer fejl ved et enkelt kontaktpunkt.

Panduits AVT øger operatørens sikkerhed og kan reducere behovet for, at operatøren skal bære personlige værnemidler, når han åbner kabinettet. Det er dog vigtigt at bemærke, at behovet for at bære sådant beskyttelsesudstyr stadig kan være gældende af årsager, der ligger uden for AVT's specificerede kapacitet, og kan omfatte faktorer som nærliggende udstyr, andre aktiviteter i området og operatørens uddannelse. Derfor er det op til sikkerhedscheferne på et anlæg at afgøre, om brugen af Panduits AVT reducerer behovet for personligt beskyttelsesudstyr under vedligeholdelse af kabinetter.

Indikator for 0-spænding ved tilstedeværelse af brandfarlige gasser

Hvis kabinettet er placeret i et industrielt miljø, hvor der kan forekomme brændbare gasser, tilbyder Panduit VS-AVT2-C02L03 AVT til farlige steder (Figur 4). Den har samme funktion og udseende som VS-AVT-C08-L10, bortset fra at den er beregnet til brug på farlige steder i OSHA Class I Division 2, hvor der anvendes og holdes brandfarlige væsker inde, men hvor der stadig kan være brandfarlige gasser i atmosfæren.

Figur 4: VS-AVT2-CO2L03 ligner visuelt og funktionelt VS-AVT-CO8-L10, men er designet til brug i OSHA Class 1 Division 2 farlige steder. (Billedkilde: Panduit Corp.)

Figur 4: VS-AVT2-CO2L03 ligner visuelt og funktionelt VS-AVT-CO8-L10, men er designet til brug i OSHA Class 1 Division 2 farlige steder. (Billedkilde: Panduit Corp.)

VS-AVT2-C02L03 har 0,9 m. sensorledninger og et 0,6 m. systemkabel og giver sikker indikation af 0-spænding, så højspændinger ikke udsættes for brændbare gasser, når døren til kabinettet åbnes.

Eftermontering af eksisterende systemer

Til eksisterende elektriske kabinetter, der ikke har indbyggede sensorpunkter, eller til kabinetter, der ikke kan tages ud af drift i en længere periode for at installere sensorkontaktpunkter, tilbyder Panduit VS-AVT-RKP1 AVT til eftermontering. Den har alle de samme komponenter som Panduit VS-AVT-C08-L10 AVT, herunder 3 m sensorledninger og et 2,4 m systemkabel, men indeholder også et VeriSafe-stiksæt til gennemtrængende stik (Figur 5).

Figur 5: VS-AVT-RKP1 eftermonteret AVT leveres med et sæt med gennemtrængende stik til kabinetter, der ikke kan tages ud af kabinettet for at installere sensorkontakter. (Billedkilde: Panduit Corp.)

Figur 5: VS-AVT-RKP1 eftermonteret AVT leveres med et sæt med gennemtrængende stik til kabinetter, der ikke kan tages ud af kabinettet for at installere sensorkontakter. (Billedkilde: Panduit Corp.)

Dette giver en pladsbesparende måde at eftermontere et kabinet til en AVT på, uden at kompromittere integriteten af de eksisterende ledere. Den er velegnet til hurtig aflytning af ledere med en diameter på 14 til 6 gauge (AWG) uden at skære eller afisolere. Dette sparer tid og giver mulighed for hurtig og sikker installation af Panduit AVT, uden omfattende nedetid. Der medfølger også tolv kabelbånd og seks monteringer til kabelbånd for at holde sensorledningerne sikkert ude af vejen for eksisterende elektronik.

Konklusion

Det er en topprioritet i industrianlæg at beskytte ingeniører, teknikere og operatører mod farlige spændinger. Elektriske kabinetter kan indeholde hundredvis af volt, og det skal derfor kontrolleres, at der ikke er spænding indeni, før kabinettet åbnes for vedligeholdelse. AVT'er er en sikker, nem og effektiv metode til at automatisere testning af, om der ikke er spænding i kabinettet, før døren åbnes. Dette sikrer sikkerhed, samtidig med at det sparer tid og forbedrer produktiviteten.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.