Sådan integreres Cobots sikkert på industrielle arbejdspladser

Bidraget af DigiKeys nordamerikanske redaktører

2020-02-06

Kompakte industrielle robotter er nu tilgængelige, der kan omkostningseffektivt integreres i selv små produktionslinjer. En del af deres tiltrækningskraft er, at sådanne robotter kan samarbejde med en menneskelig operatør for at aflaste gentagne opgaver, som ellers ville trætte operatøren og føre til fejl. Problemet er, at arbejde i nærheden af en maskine i bevægelse udgør en sikkerhedsrisiko for mennesker.

Nøglen til at holde kollaborative robotter (cobots) sikre er at overveje de involverede risici nøje og konfigurere robotten og dens styresystem til at mindske potentielle farer. Heldigvis er der nu tekniske specifikationer til rådighed, som kan hjælpe udviklerne med at guide dem på vejen til sikkerhed.

Denne artikel ser på fordelene ved at tilføje cobots til et arbejdsmiljø og påpeger de sikkerhedsmæssige problemer, før den beskriver de seneste lovgivningsmæssige retningslinjer og præsenterer strategier til risikovurdering og risikobegrænsning. Derefter introduceres cobots med indbyggede sikkerhedsmekanismer, der gør det muligt at tilføje dem sikkert til ethvert produktions- eller arbejdsflowmiljø.

Hvorfor tilføje kollaborative robotter?

Industrirobotter i store produktionsanlæg har længe bevist deres værdi med hensyn til at øge produktionskapaciteten og samtidig reducere omkostningerne. Nu bringer kompakte, generaliserede industrirobotter sådanne fordele til mellemstore og små produktioner. I modsætning til deres større modstykker er kompakte robotter imidlertid designet til at fungere i samarbejde med deres menneskelige operatører snarere end isoleret (figur 1). De to deler et arbejdsområde, hvilket bidrager til at minimere robottens brug af værdifuld produktionsgulvplads og forbedre dens omkostningseffektivitet.

Figur 1: Små industrirobotter er designet til at fungere i samarbejde med mennesker i stedet for isoleret. (Billedkilde: KraussMaffel/KUKA Robotics)

Figur 1: Små industrirobotter er designet til at fungere i samarbejde med mennesker i stedet for isoleret. (Billedkilde: KraussMaffel/KUKA Robotics)

Som alle andre maskiner med motor kan disse cobots forårsage skader, hvis de ikke anvendes korrekt. Integrationen af en cobot i en produktionslinje kræver derfor, at der tages nøje hensyn til spørgsmålet om operatørens sikkerhed. Faktorer, der skal tages i betragtning, omfatter robottens bevægelsesområde og -hastighed, de materialer, den håndterer, og operatørens metode og hyppighed af interaktion. Når disse er forstået, kan der indarbejdes passende sikkerhedsforbedrende funktioner i systemdesignet.

Lovkrav fra organisationer som OSHA (Occupational Safety and Health Administration) i USA, CCOHS i Canada og Europa-Kommissionen kræver visse elementer af cobot-operativ sikkerhed. OSHA 29 Code of Federal Regulations (CFR) 1910 kræver f.eks. systemer til at spærre farlige energikilder under servicearbejde (afsnit 147) og til at forhindre elektriske stød i at opstå under drift (afsnit 333). Sådanne bestemmelser blev imidlertid udviklet til at gælde for alle former for industrimaskiner og har ikke nødvendigvis fulgt med teknologien. Der findes relativt få regler, der specifikt vedrører industrirobotter i almindelighed eller cobots i særdeleshed.

Industrien har imidlertid udfyldt hullet ved at udvikle flere tekniske standarder, der er specifikke for industrirobotter. Disse omfatter IEC 61508-standarden om funktionel sikkerhed, ISO 12100-standarden om design for maskinsikkerhed og ISO 10218-1 og -2-standarderne om sikkerhed for industrirobotter. Senest har industrien udsendt den tekniske standard ISO/TS 15066 om sikkerhed for robotter i samarbejde. Kun nogle afsnit af disse standarder er defineret som krav til design af robotsystemer. Resten er anbefalinger, der giver udviklere og operatører detaljerede retningslinjer for at sikre sikker interaktion mellem robotter og mennesker.

Risikovurdering af Cobot

Vejen til cobot-sikkerhed begynder med en omhyggelig risikovurdering af den påtænkte robotoperation og anvendelsesmodel - ikke kun af selve robotten, men af hele applikationen og driftsmiljøet. Et robotsystem, der håndterer metalplader med skarpe kanter, skaber f.eks. andre risici end et system, der håndterer papkasser. På samme måde vil risikovurderingen af en robot udstyret med en griber være anderledes end for en robot med en boremaskine eller en loddekolbe.

Derfor skal udviklerne have fuld forståelse for systemets anvendelsesområde, robottens bevægelsesegenskaber, arbejdsområdet og arbejdsgangen samt andre lignende faktorer for at identificere potentielle risikokilder i forbindelse med robotdrift. Disse kilder omfatter enhver mulig interaktion mellem robot og menneske, uanset om den er tilsigtet, utilsigtet eller skyldes fejl i udstyret, som kan medføre en eller anden form for skade.

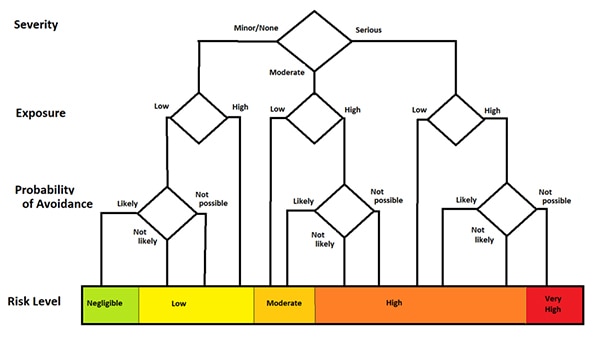

Når risiciene er identificeret, skal de evalueres hver især. Denne evaluering kategoriserer hver enkelt interaktion som en ubetydelig, lav, middelstor, høj eller meget høj risiko ved hjælp af tre hovedkriterier:

- Sværhedsgraden af den potentielle skade

- Hyppighed og/eller varighed af eksponeringen for faren

- Sandsynligheden for at undgå faren

Et repræsentativt risikovurderingstræ er vist i figur 2. Sværhedsgraden af skaderne varierer fra mindre alvorlige skader, som f.eks. snitsår eller blå mærker, der heler helt i løbet af få dage, til alvorlige skader, der kan medføre varige skader eller døden. Eksponeringen varierer fra lav (lejlighedsvis) til høj (hyppig eller vedvarende), og sandsynligheden for at undgå den varierer fra sandsynlig til ikke mulig. Evaluatorerne kan kvantificere disse kriterier på deres egen måde for at afspejle deres specifikke omstændigheder.

Figur 2: Vurdering af risikoniveauet kræver en undersøgelse af alvorligheden og sandsynligheden for mulige skader. (Billedkilde: Richard A. Quinnell)

Figur 2: Vurdering af risikoniveauet kræver en undersøgelse af alvorligheden og sandsynligheden for mulige skader. (Billedkilde: Richard A. Quinnell)

En af de indsigter, som ISO/TS 15066 har givet industrien, er imidlertid en kvantitativ definition af fysisk kontakt mellem robot og menneske, som ikke er skadelig. Denne definition er særlig vigtig i cobot-applikationer, hvor fysisk kontakt er meget sandsynlig eller endda tilsigtet. Standarden definerer to typer kontakt: transient og kvasi-statisk kontakt (figur 3).

Situationer, hvor mennesket let kan bevæge sig væk fra kontakten med robotten, f.eks. hvis en robotdel støder mod operatørens arm, betragtes som forbigående. Når mennesket er fanget mellem robotten og et fast objekt, f.eks. en robotgreb, der presser operatørens hånd mod bordpladen, anses kontakten for at være kvasi-statisk.

Figur 3: Kontakt mellem robotter og mennesker - tilfældig eller forventet - falder i to kategorier: forbigående og kvasi-stationær. (Billedkilde: Richard A. Quinnell)

Figur 3: Kontakt mellem robotter og mennesker - tilfældig eller forventet - falder i to kategorier: forbigående og kvasi-stationær. (Billedkilde: Richard A. Quinnell)

Grænserne for kontaktkraft i en cobot-applikation er baseret på den menneskelige smertetærskel. Samarbejdsrobotter skal være konfigureret således, at enhver kontakt, tilsigtet eller ej, vil være under smertetærsklen. Grænseværdierne for kraft varierer afhængigt af, hvilken kropsdel der er involveret. Kontakt med hovedet har en meget lavere smertetærskel end f.eks. armkontakt. Desuden har kvasi-statiske kontakter lavere tærskelværdier end transiente kontakter.

Når risici er blevet identificeret og evalueret, er det afgørende spørgsmål for hver enkelt risiko: "Er dette et acceptabelt risikoniveau?" I de fleste tilfælde er en ubetydelig eller meget lav risiko acceptabel, og alt andet vil kræve en eller flere former for afbødning. Valg af en passende form for risikobegrænsning efterfulgt af en revurdering af risikoen er således de næste skridt på vejen til robotsikkerhed, som gentages, indtil alle risici er reduceret til et acceptabelt niveau.

Muligheder for risikobegrænsning

Nogle af de mest foretrukne metoder til risikobegrænsning omfatter omlægning af processen eller indretning af robotarbejdspladsen for at eliminere faren eller minimere eksponeringen ved at begrænse menneskelig interaktion med robotten. Traditionelle industrielle robotanvendelser har begrænset interaktionen mellem menneske og robot ved at bruge bure til at holde mennesker ude af robottens arbejdsområde med interlocks til at lukke robotten ned, når et menneske kommer ind i arbejdsområdet. Til cobot-applikationer, hvor robotter skal dele et arbejdsområde med mennesker, er der behov for andre metoder.

Industrien har identificeret fire nøgletilgange til samspil mellem robotter og mennesker:

- Sikkerhedsgodkendt overvåget stop

- Håndvejledning

- Overvågning af hastighed og separation

- Begrænsning af effekt og kraft

Udviklerne skal selv afgøre, hvilken fremgangsmåde eller kombination af fremgangsmåder der passer bedst til deres anvendelse.

Det sikkerhedsgodkendte overvågede stop fungerer godt i applikationer, hvor operatøren kun interagerer med robotten under særlige forhold, f.eks. ved at ilægge eller aflæse robottens endeeffektor eller ved at udføre inspektioner af igangværende arbejde. I denne type interaktion arbejder robotten autonomt inden for et beskyttet arbejdsområde, der overvåges for at opdage menneskelig tilstedeværelse. Den menneskelige operatør indleder et sikkerhedsrelateret stop, inden han går ind i arbejdsområdet, og mens operatøren befinder sig i arbejdsområdet, forbliver robotten strømførende, men stationær. Når operatøren forlader arbejdsområdet, genoptager robotten automatisk sin selvstændige drift. Hvis nogen kommer ind i det overvågede arbejdsområde uden at udløse det sikkerhedsklassificerede stop, vil systemet udløse et beskyttelsesstop, der lukker for strømmen til systemet.

I scenariet med håndstyring iværksætter operatøren et sikkerhedsmæssigt stop, inden han træder ind i robottens arbejdsområde, og fortsætter derefter med at bruge en håndstyringsmekanisme til at omplacere robotarmen, inden han udløser robottens næste operation. Håndstyringsmekanismen kan bestå i blot at gribe fat i robotarmen og manipulere den, eller den kan bestå i at bruge en håndholdt kontrolanordning til at styre robottens bevægelse. En applikation som f.eks. robotløfteassistance kan bruge et håndstyret samarbejde.

Overvågning af hastighed og adskillelse er nyttig i situationer, hvor operatøren og robotten ofte deler samme arbejdsområde, og operatøren kan bevæge sig frit i dette område. I dette scenarie overvåger systemet menneskets afstand til robotten og arbejder for at opretholde en minimumsbeskyttelsesafstand til enhver tid (figur 4). Når de to er i en sikker afstand fra hinanden, er der ikke er mulighed for kontakt og robotten kan bevæge sig med fuld hastighed. Hvis afstanden mindskes, fortsætter robotten med at arbejde, men sænker farten, hvilket reducerer den indsats, der er nødvendig for at bringe robotten til et fuldstændigt stop. Når afstanden bliver for lille, stopper robotten i et sikkerhedsmæssigt korrekt stop for at sikre, at der ikke er mulighed for, at den kan forårsage en skade.

Figur 4: Hastigheds- og separationsovervågning identificerer zoner omkring robotten, der definerer sikker drift af robotten. (Billedkilde: Richard A. Quinnell)

Figur 4: Hastigheds- og separationsovervågning identificerer zoner omkring robotten, der definerer sikker drift af robotten. (Billedkilde: Richard A. Quinnell)

Definitionen af afstandene for hvert trin i denne metode kræver forståelse af robotsystemets bevægelsesmuligheder. Systemet bør være udformet således, at når monitorer registrerer, at et menneske bevæger sig mod det beskyttede område, standser robotmekanismerne fuldstændigt, før mennesket når frem til området. For at kunne beregne passende separationsafstande skal udviklerne vide:

- Hvor hurtigt robotten og mennesket bevæger sig

- Systemets reaktionstid til at opdage den potentielle indtrængen

- Hvor lang tid det tager for robotten at stoppe med at bevæge sig, efter at den har modtaget en kommando

Arbejdspladsens indretning kan bidrage til at forenkle definitionen og overvågningen af sikkerhedszoner til overvågning af hastighed og adskillelse. I et eksempel skaber layoutet iboende sikkerhedszoner (figur 5). En arbejdsbænk adskiller mennesket fra robottens arbejdsområde, hvor robotten kan bevæge sig frit og med fuld hastighed. Robotten kan automatisk nedsætte hastigheden, når den kommer ind i samarbejdsområderne på siderne af arbejdsbordet, som er udformet til at begrænse mulighederne for kvasi-statisk kontakt. Den reducerede hastighed minimerer risikoen i dette område ved at reducere den potentielle forbigående kontaktkraft og maksimere muligheden for at undgå eventuelle farer.

Mekaniske stop kan forhindre, at robotmekanismen nogensinde kommer ind i menneskets operationsområde, hvilket eliminerer risikoen. Et sådant arrangement ville kun kræve minimal overvågning af robottens arbejdsområde for at sikre en høj grad af systemsikkerhed.

Figur 5: Indretning af arbejdspladsen kan skabe iboende sikkerhedszoner. (Billedkilde: Richard A. Quinnell)

Figur 5: Indretning af arbejdspladsen kan skabe iboende sikkerhedszoner. (Billedkilde: Richard A. Quinnell)

Den tilgang, der begrænser effekt og kraft, er især nyttig i applikationer, hvor der er stor sandsynlighed for kontakt mellem mennesker og robotter. For at kunne anvende denne metode skal robotten være i stand til at registrere, når der er blevet påført usædvanlige kræfter på mekanismen, så den kan registrere og reagere på kontakt. Robotten bør også være konstrueret til at minimere den potentielle kontaktkraft, f.eks. ved at undgå skarpe kanter og klemmepunkter, ved at indarbejde overfladepolstring og ved at begrænse bevægelseshastigheden.

Anvendelsen bør udformes således, at kontakt sjældent forekommer og kan undgås, idet der skal tages højde for, hvilke typer kontakt (forbigående eller kvasi-statisk) der kan forekomme, og hvilke kropsdele der kan være involveret. Anvendelsesdesignet bør også sigte mod at minimere mulighederne for kvasi-statisk kontakt og helt undgå kontakt med hoved, hals eller strube.

Sikkerhedsfunktioner i robotsystemet

Udviklere, der vælger en robot til en samarbejdsapplikation, bør huske på, hvordan de kan implementere en eller flere af disse afbødningsmetoder. Robottens fysiske udformning og de systemer, der styrer den, er alle faktorer, der skal vurderes for at afgøre, hvor let sikkerhedsforanstaltningerne kan gennemføres. Typisk har robotleverandørerne dog arbejdet på at gøre deres systemer sikkerhedsklare.

F.eks. indeholder Agilus-robotpakken fra KUKA et smartPAD touch-operatørpanel til håndstyret styring og KR C4-systemcontroller med integrerede sikkerhedsfunktioner. Den valgfrie KUKA.SafeOperation-software fuldender pakken. Sættets arme er tilgængelig med forskellige rækkevidder, herunder 540 mm (KR 3 R540), 900 mm (KR 6 R900-2) og 1100 mm (KR 10 R1100-2) (Figur 6).

Figur 6: Kompakte industrirobotter som KUKA Agilus KR 3 er designet med sikkerhed som en vigtig faktor, og de kan sikkert dele arbejdsområde og samarbejde med menneskelige operatører, hvis industristandarderne følges under opsætningen. (Billedkilde: Kuka Robotics)

Figur 6: Kompakte industrirobotter som KUKA Agilus KR 3 er designet med sikkerhed som en vigtig faktor, og de kan sikkert dele arbejdsområde og samarbejde med menneskelige operatører, hvis industristandarderne følges under opsætningen. (Billedkilde: Kuka Robotics)

Alle tre robotter er designet med afrundede overflader under energiabsorberende polstring for at minimere trykket ved kontakt. Leddene er dækket for at fjerne enhver risiko for afklemning. Robotterne har også justerbare mekaniske stop for vigtige bevægelsesakser, så udviklerne kan begrænse robottens arbejdsområde fysisk.

Den medfølgende smartPAD hjælper med at løse opgaver, hvor håndstyret betjening er nødvendig (Figur 7).

Figur 7: KUKA-robotpakkerne omfatter et smartPad touch-operatørpanel for at muliggøre håndstyret styring, hvor det er relevant. (Billedkilde: KUKA Robotics)

Figur 7: KUKA-robotpakkerne omfatter et smartPad touch-operatørpanel for at muliggøre håndstyret styring, hvor det er relevant. (Billedkilde: KUKA Robotics)

KR C4-controlleren leveres med integreret sikkerhedssoftware, der indeholder rutiner til implementering af sikkerheds- og nødstop samt mulighed for at overvåge eksterne sensorer i industristandard og etablere et sikkerhedshegn. Desuden kan softwaren internt overvåge robottens position og bevægelse omkring en hvilken som helst af dens bevægelsesakser.

KUKA.SafeOperation-softwaren forbedrer denne interne overvågning ved at give udviklerne mulighed for at definere en fast operativ celle: en konveks polygon med tre til ti hjørner, som robotten aldrig må bevæge sig uden for (Figur 7). Desuden kan udviklere definere op til 16 overvågningsområder inden for den pågældende celle ved hjælp af enten kartesiske eller akse-specifikke koordinater.

Figur 8: Udviklere kan forfine positionsrelateret sikkerhedsovervågning ved hjælp af KUKA.SafeOperation-software, hvormed de kan definere et operationsområde og modellere end effektor-værktøjer. (Billedkilde: KUKA Robotics)

Figur 8: Udviklere kan forfine positionsrelateret sikkerhedsovervågning ved hjælp af KUKA.SafeOperation-software, hvormed de kan definere et operationsområde og modellere end effektor-værktøjer. (Billedkilde: KUKA Robotics)

For yderligere at forfine den positionsrelaterede sikkerhedsovervågning giver SafeOperation-softwaren brugerne mulighed for at modellere endeeffektorværktøjet på robottens monteringsflange som en samling af op til seks brugerdefinerede kugler. Disse kugler bevæger sig sammen med robotarmen. Hvis armen eller værktøjskuglerne bevæger sig ind i eller ud af overvågningsområderne under drift, reagerer softwaren. Mulige reaktioner er bl.a. at signalere en alarm, bremse robottens bevægelse eller gennemføre et sikkerhedsstop. Udviklerne kan således nemt kontrollere, hvordan robotten opfører sig overalt inden for dens bevægelsesområde.

Sådanne funktioner forenkler gennemførelsen af risikobegrænsende ordninger, men sikrer ikke i sig selv sikker interaktion mellem mennesker og robotter. Udviklere, der ønsker at integrere et robotsystem i deres produktionsworkflow, især i en kooperativ applikation, skal foretage en risikovurdering og risikoreduktion, som i høj grad vil være specifik for deres applikation. Denne indsats omfatter overholdelse af alle producentens retningslinjer og restriktioner, korrekt uddannelse af brugerne og implementering af overvågningssystemer og barrierer efter behov.

Konklusion

Robotter og cobots er en stadig mere velkommen del af produktions- og andre arbejdsgange, men de udgør potentielle farer, som udviklere af industriel automatisering skal tage højde for. Selv om nyudviklede standarder for robotsikkerhed er en hjælp, gør tilgængeligheden af robotsystemer, der er bygget helt fra bunden med sikkerhed som en vigtig faktor, integrationen af robotter i en arbejdsgang meget nemmere og mere sikker.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.