Grundlæggende om sikkerhedssluser

Bidraget af DigiKeys nordamerikanske redaktører

2022-11-10

For at sikre anlægspersonalet kræver det, at de beskyttes mod mekaniske trusler om legemsbeskadigelse. Dette område inden for sikkerhedsteknik kaldes industriel risikoreduktion. Lokale love og industristandarder kræver lovmæssigt, at automatiseret udstyr skal indeholde forskellige mekaniske sikkerhedsfunktioner for at forhindre farlige maskinopstarter og udløse sikre nedlukninger, hvis der opstår en ny risiko for personskade. Grundlaget for disse sikkerhedssystemer er veldefinerede grænser omkring maskinen - og beskyttelses- eller maskinbeskyttelseskomponenter.

Selv om sikring er et udtryk, der bruges tilfældigt i en del litteratur, har standarder fra Den Internationale Standardiseringsorganisation (ISO) og et stigende antal leverandører af automatiseringskomponenter en meget specifik definition af det. Disse autoritative kilder i industrien begrænser generelt beskyttelsen til at omfatte komponenter og delsystemer, der omgiver potentielt farlige segmenter af udstyr med:

- Indkapslinger af metalplader og hegn af kædetråd eller glas

- Skydeglaspaneler, døre og svingporte

- Sensorer og lysgardiner

- Specielle barrierekomponenter i andre elektroniske eller fysiske konstruktioner

- Sikkerhedssikringer - Fokus i denne artikel

Selv om beskyttede maskin perimetre for det meste består af ubevægelige elementer, kan de nævnte bevægelige eller gennemtrængelige dele (herunder vinduesafskærmninger, gardiner og døre) give operatøren adgang på strategiske steder for at passe, justere eller vedligeholde maskinen. En praktisk måde at kategorisere disse sikkerhedskomponenter på er at gruppere dem efter, om maskinoperatøren eller andet personale på anlægget har direkte fysisk kontakt med den pågældende sikkerhedskomponent (som f.eks. lysgardiner) eller om en mellemliggende maskinafdeling kommer i kontakt med komponenten. Sidstnævnte omfatter en række maskinaktiverede sikkerhedsafbrydere og sensorer samt interlocks.

Figur 1: På hver af denne maskines døre kontrollerer slutkontakterne, at de er lukket, før maskinen kan starte op. (Billedkilde: Getty Images)

Figur 1: På hver af denne maskines døre kontrollerer slutkontakterne, at de er lukket, før maskinen kan starte op. (Billedkilde: Getty Images)

Hvad er interlocks egentlig? De er mekaniske, elektriske eller elektromekaniske sikkerhedskomponenter, der i deres kerne er en nærheds- eller positionsafbryder. De installeres altid på maskinens grænser ved bevægelige (gennemtrængelige) porte. I modsætning til sikkerhedsgardiner eller operatørkontakter er interlocks dem, der udløses ved bevægelse af enten bevægelige maskin- eller perimeter sektioner. For at gøre det klart, at sikkerhedsfordelinger kan udløses af aktiverede perimeter sektioner eller sektioner, der åbnes manuelt. Deres navn stammer fra den måde, hvorpå de sammenlåser (og gør indbyrdes afhængige) tilladte sikkerhedsstyringstilstande og perimetergatepositioner ... uanset om de er åbne eller lukkede eller noget andet. Med andre ord giver interlocks feedback til sikkerhedsstyringer, som igen giver den korrekte maskinstatus for et givet sæt af maskin afskærmningspositioner.

Standarder for inddragelse af interlocks

Figur 2: Forsikringskontakterne kan tilpasses forskellige orienteringer. Internationale sikkerhedsstandarder definerer klassifikationer af sådanne variationer af interlock. (Billedkilde: Design World)

Figur 2: Forsikringskontakterne kan tilpasses forskellige orienteringer. Internationale sikkerhedsstandarder definerer klassifikationer af sådanne variationer af interlock. (Billedkilde: Design World)

I øjeblikket skal design og integration af interlocks i industrielle automatiseringsapplikationer opfylde fem komplette standarder, herunder Conformitè Europëenne (CE) Maskindirektivet 2006/42/EF. ISO 12100 (og de vedtagne ISO 14119-passager) definerer interlocks som anordninger, der forhindrer farlige maskinoperationer, når portene til det beskyttede område er åbne. De låse, der kaldes beskyttelseslåse eller låseportkontakter, som går et skridt videre og lukker portene, er underlagt deres egne krav, herunder krav om, at de skal være udstyret med en flugtlås til teknikere, der er låst inde i en farlig arbejdscelle.

Nogle af standarderne henviser til den centrale positionskontakt eller nærhedsafbryderteknologi, som er kernen i hver enkelt lås. De beskriver også kravene til, hvordan elektronisk aktiverede beskyttelsessektioner for arbejdsceller skal være forbundet med udstyrskontrol, som errt typisk for at beordre potentielt farlige bevægelser til at blive langsommere eller endog ophøre.

Tilpasningstid for maskinens stop

De mest pålidelige interlocks opfylder specifikke akse-stopintervaller - defineret som den tid, en maskine skal bruge til at bremse til en sikker tilstand efter udstedelse af en stopkommando. Faktisk tager interlock-systemer højde for disse stopintervaller samt den tid, hvor det er muligt, at en maskinoperatør kan nå farlige akser efter udstedelse af en stopkommando. Optimerede interlock-installationer:

- Sørg for, at opnå en sikker tilstand, længe før en operatør overhovedet kan røre eller nærme sig farlige maskinakser.

- Understøt effektiv maskinanvendelse ved at undgå alt for lange spærringstilstande.

ISO 12100 beskriver detaljeret, hvordan interlock-beskyttede døre og paneler (når de lukkes) straks kan udløse genoptagelse af maskindriften. Dette står i modsætning til nødstop, som kræver mere omfattende genstartsekvenser for maskiner. Logikken i sådanne standarder er, at brugen af interlocking er rutine (og derfor ikke bør hindre daglig drift), men at brugen af e-stop ikke er det.

Core interlock-teknologi og mulighed for at slå den fra

Automater skal opfylde internationale sikkerhedskrav af type A, B og i nogle tilfælde C. ISO 12100-1-standarden for funktionel sikkerhed og andre grundlæggende type A-standarder gælder for alt automatiseringsudstyr. Elektroniske styringer, der opfylder ISO 12100, kan håndtere situationer, der involverer uundgåelig vedligeholdelse af en energikilde, ved at forhindre uventet genstart af en maskine. Til dette formål er e-stop aldrig en acceptabel løsning ... men det kan nøgleforbundne låse være.

Type B-mellemstandarder omfatter B1-sikkerhedsstandarder (herunder ISO 13849-1 og 62061) samt specifikke B2-krav til sikre systemer (herunder ISO 13850 og 13851). Type C-standarder er derimod meget specifikke for maskintyper, og de er derfor særligt strenge og anvendes mest af OEM'er til design af nyt udstyr.

Standarder, der er specifikke for interlock, er ISO 14118 og 14119.

ISO 4118 beskriver metoder til at forhindre uventede maskinopstarter (ved at aflede mekanisk kraft og afbryde elektrisk kraft), når en operatør træder ind i et farligt maskinarbejdsområde. Sådanne systemer kan afbryde strømforsyningen, standse motorer, frigøre væskeaktiverende aktuatorer og give mulighed for at bruge den resterende kinematiske energi fra maskinens bevægelige segmenter.

I modsætning til andre standarder, der er nævnt i denne artikel, dækker ISO 14119 de krævede specifikationer for beskyttelsesfordelinger ved at:

- Henvisning til risikoanalyseteknikkerne i andre sikkerhedsstandarder.

- Definition af interlock-funktioner, der forhindrer utilsigtede og forsætlige sikkerhedsoverskridelser.

ISO 14119 definerer type 1-sikringssikringer som positionsafbrydere, der anvender mekaniske hængsler eller cam-betjening, som let kan blive omgået. Der er betjeningskontakt mellem de udskiftelige (ukodede) halvdele. Fordelene ved type 1 interlocks er lave omkostninger og høj konfigurerbarhed.

Type 2-sikringsanordninger (som først defineret i DIN EN 1088) omfatter mindre omgåelige positionsafbrydere baseret på mekanisk aktivering. Halvdelene er kodede (parrede) tunger eller (for sikkerhedslåse) fastklemte nøgler. Sidstnævnte tvinger operatørerne til at låse alle beskyttelsesskærme, før kontrolelementerne tillader opstart af maskinen ... og nøgleudtagning er kun mulig, når beskyttelsesskærmene er låst. Fuldt integrerede perimeterkontroller går endnu længere og tvinger operatørerne til at bruge de samme taster i HMI-startkontakter med nøgle, som holder nøglen fast under maskinens drift.

ISO 14119 klassificerer alle kontaktløse sikkerhedsafbrydere uden kodet aktivering som type 3-sikringssikringer. De lettest omgåelige er dem, der anvender optisk, ultralyd eller kapacitiv aktivering; lidt mindre let omgåelige er induktions- og magnetisme-baserede interlocks. Hvis det er uacceptabelt at kunne omgå, er det berettiget at anvende type 4-lås, som anvender matchende eller kodede aktuatorhalvdele i kontaktfri drift, uanset om de er baseret på RFID-, magnetisk eller optisk teknologi.

Sammenligning af interlocks med sikkerhedssensorer og perimeterkontakter

Figur 3: Den blotte lukning af beskyttelsessluser udløser ikke genstart af farlige maskinprocesser; i stedet går disse ærer til en separat dobbeltfunktionel kontrollås eller startkontakt som den her viste soft-touch kapacitive fingerkontakt. (Billedkilde: Getty Images)

Figur 3: Den blotte lukning af beskyttelsessluser udløser ikke genstart af farlige maskinprocesser; i stedet går disse ærer til en separat dobbeltfunktionel kontrollås eller startkontakt som den her viste soft-touch kapacitive fingerkontakt. (Billedkilde: Getty Images)

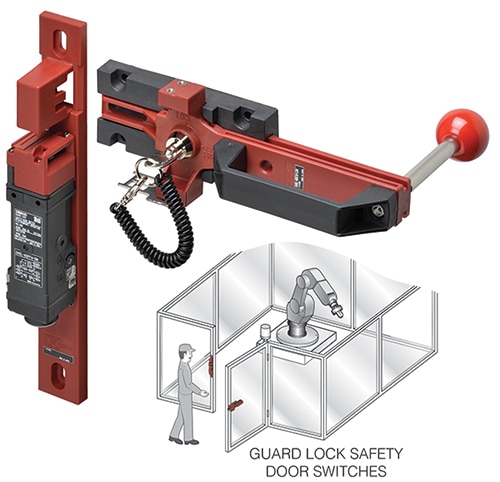

Figur 4: Nogle dobbeltvirkende låse har aktuatorer, der fungerer som beskyttelseslåse. Der er tale om positionsafbrydere med låse eller elektromagnetiske samlinger, der kan holde døre spærret, indtil den beskyttede robotarm eller maskine ophører med sin farlige bevægelse. Desværre tror nogle ingeniører fejlagtigt, at alle interlocks er af typen "guard-lock". (Billedkilde: Omron)

Figur 4: Nogle dobbeltvirkende låse har aktuatorer, der fungerer som beskyttelseslåse. Der er tale om positionsafbrydere med låse eller elektromagnetiske samlinger, der kan holde døre spærret, indtil den beskyttede robotarm eller maskine ophører med sin farlige bevægelse. Desværre tror nogle ingeniører fejlagtigt, at alle interlocks er af typen "guard-lock". (Billedkilde: Omron)

Interlocks har ligheder med andre sikkerhedsklassificerede feedback- og sensorkomponenter, der er baseret på de samme kerneteknologier. Men for at gøre det klart, at ingen af disse andre komponenter er forbundet med maskinperimeter som f.eks. interlocks. Desuden kræver de nuværende sikkerhedsstandarder, at interlocks ikke giver grønt lys til genoptagelse af en handling uden en korrigerende omvendelsesproces.

Komponenter, der leveres som industrielle sikkerhedssensorer, kontrollerer (ofte ved hjælp af kontaktløse induktive eller fotoelektriske midler) maskinelementers eller arbejdsstykkers positioner, så styringer kan give ordrer til reaktioner, der passer til de rapporterede forhold. I modsætning hertil slukker og tænder industrielle sikkerhedsafbrydere for strømforsyningen ved registrering af maskinelementers eller arbejdsstykkers positioner. Ved verifikation af udløserpositionerne foranlediger sådanne afbrydere enten afbrydelse eller genoptagelse af strømmen til den pågældende maskinsektion. Det er ikke længere tilstrækkeligt at bruge en almindelig nærhedsafbryder som en interlock. De krævende krav i IEC 60947 kræver nu, at komponenter, der anvendes som interlock, har meget specifikke sikkerhedsrelaterede funktioner for at forhindre fejl og andre fejl.

I sikkerhedssystemer findes der også relæer, der direkte skaber eller bryder elektriske kontakter - i de mest almindelige tilfælde er det i det væsentlige en lille kommando spænding, der i sidste ende sender en større strøm gennem de strømkontakter, som den kommanderer. Der er to almindelige funktioner, som interlocks gør indbyrdes afhængige: åbning af en beskyttelsesdør og en motordreven spindel på en værktøjsmaskine. Gensidigheden mellem disse gør det usandsynligt, at fræsestationen beskadiger sine egne delsystemer eller skader operatøren. I denne henseende fungerer interlocks som afbrydere i en driftssekvens.

De mest sjældne er mekaniske kamforbindelser med arme, der drejer om en akse for at låse farlige maskinakser. Langt mere almindelige er elektromekaniske og elektroniske låse, der anvender kredsløb og mikroprocessorer for at opnå omkostningseffektiv pålidelighed og endda rekonfigurerbarhed. Elektromekaniske hængselslåse på perimeterdøre omfatter f.eks. en mekanisk albue eller løftestang, der åbnes sammen med den hængslede beskyttelsesanordning; når den indstillede koblingsvinkel overskrides, udløser den kommandoer til at stoppe den perimeterede maskine. Når døren lukkes igen, foranlediger dørens kraft i sidste instans låsesolenoiden til at lukke kredsløbet igen.

Typisk ledningsføring og magnetmølletyper i interlocks

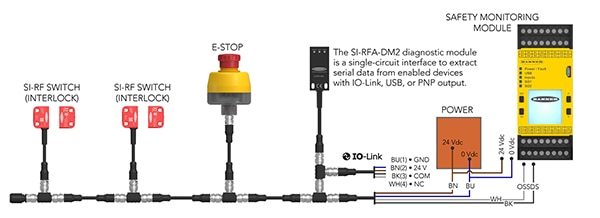

Figur 5: Innovative tilslutningsmuligheder har kun øget pålideligheden af installationer med flere vagter i de seneste år. Her er et interface-modul via T-adapternetværk forbundet med andre sikkerhedskomponenter. (Billedkilde: Banner Engineering)

Figur 5: Innovative tilslutningsmuligheder har kun øget pålideligheden af installationer med flere vagter i de seneste år. Her er et interface-modul via T-adapternetværk forbundet med andre sikkerhedskomponenter. (Billedkilde: Banner Engineering)

Interlocks er oftest forbundet til normalt lukket logik eller NC-logik for kun at lade maskiner køre, hvis kredsløbet er lukket. De fleste sikkerhedsstandarder kræver, at komponenterne i sikkerhedskredsløb skal være serieforbundet for at opnå maksimal pålidelig fejl- og hændelsesdetektering (op til en tilladt samlet sensor). Hvis antallet af sensorer er større end dette antal, kan det forringe et designs præstationsniveau (PL) og øge sandsynligheden for fejlmaskering.

Sikkerhedssluser, der anvender en fjederbetjent NC-kontakt (uanset om det er en positions- eller grænsekontakt), giver typisk en positiv afbrydelse, således at åbning af afskærmningen presser mod låsens fjeder for at sprede de elektriske kontakter fra hinanden. I modsætning hertil anvender mere pålidelige dobbeltkontaktfordelinger en kontakt til at aktivere ved åbning af beskyttelsen og en anden kontakt med spredte elektriske kontakter ved lukning af beskyttelsen. Elektronisk selvrapportering af kortslutninger (normalt ved at overvåge potentialforskellen mellem to indgangskanaler) er en supplerende funktion til at registrere afbrydelse af ledninger på grund af skæring, korrosion eller overophedning.

Pålideligheden af solenoiddrift med stempel og spole gør solenoidbaserede sikkerhedskomponenter velegnede til kritiske låseapplikationer. Elektrisk input forårsager typisk en lineær stempeludgang (med en fjederindstilling, der vender tilbage ved afbrydelse af strømmen). Når de er integreret i sikrings- og låseautomatik, er magnetventiler indgangskilden til låsemekanismerne. Andre sådanne solenoidbaserede konstruktioner kan også sikre korrekt mekanisk drift, som f.eks. for at sikre ensartet transportbåndskørsel, selv når udstyret håndterer eller behandler emner på båndet. Solenoidbaseret redundans (med seriefortrådte og dobbeltpolede kontakter til verifikation af position) kan minimere fejlbehæftede interlock-signaler.

Konklusion

Interlocks gør maskinens perimeterstatus afhængig af sikkerhedskontrollerne. Faktisk kan den nuværende interlockfeedback til sådanne styringer anspore til usædvanligt sofistikerede maskinreaktioner på forskellige positioner af maskinens gatingpositioner. De mest avancerede interlocks kan varetage fejlsikre Edge-computing-, IIoT- og pålidelighedsopgaver, der ligger ud over traditionelle industrielle afbryderes og sensorers kapacitet. Det vigtigste forbehold er, at beskyttelsesfordelinger ikke må være besværlige for maskinoperatørerne. Automatiske funktioner og betinget oplåsning af de mest benyttede beskyttelsesdøre kan forbedre funktionaliteten ved at minimere uopdagede fejl.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.