Sikringer kvalificerede efter AEC-Q200 spiller en afgørende rolle i bilindustrien

Bidraget af DigiKey's European Editors

2023-10-12

Sikringer har været brugt som vigtige beskyttelsesanordninger siden starten på elektrisk belysning i slutningen af det 19. århundrede. De beskytter enheder mod fejl som f.eks. kortslutninger, der opstår ved en belastning, ved at afbryde den elektriske strøm. Denne afbrydelse kan beskytte ledninger, elektroniske enheder og belastningen mod katastrofale skader. Derfor kan sikringer minimere risikoen for skader på mennesker og ejendom ved fejltilstande.

Den beskyttelse, sikringer giver, er især gavnlig for det voksende bilmarked og den stigende efterspørgsel efter elektriske køretøjer. Med elbilens strømkonvertering og det stadigt stigende antal elektroniske systemer er kredsløbsbeskyttelse blevet en nødvendighed for at beskytte det utal af enheder, der findes i en elbil.

Sikringer til bilindustrien

Den typiske bilsikring fungerer ved at smelte en ledende forbindelse. Det resulterer i en elektrisk lysbue og omdanner forbindelsen til et åbent kredsløb. Strømimpulsen (størrelse, form og tid), omgivelsestemperaturen og sikringens egenskaber bestemmer temperaturen i sikringselementet, hvor dette sker. Tid-strøm-kurven (time-current-curve/TCC) ved forskellige nominelle sikringsstrømme hjælper med at bestemme afbrydelsestiden ved en given strøm. Sammen med smelteenergien (I2 x t, hvor ’I’ er strømmen, og ’t’ er tiden) er det med til at bestemme en passende sikring til anvendelsen. Sikringer til biler har udviklet sig for at imødekomme industriens skiftende behov. I 1960'erne var det almindeligt at bruge glasrørssikringer. Mere kompakte bladsikringer er de mest anvendte i dag. De fleste af disse reagerer hurtigt (på nogle få millisekunder), hvilket er godt for at forhindre skader på følsom elektronik, men ikke for motorer pga. den høje indgangsstrøm ved opstart. Der er udviklet træge sikringer til denne anvendelse, hvor responstiden kan være i størrelsesordenen flere sekunder. Nogle af de andre karakteristiske krav til sikringer, der bruges i bilindustrien, er:

- højere spændinger på op til 800 V til den foranderlige bus forventes snart. af denne grund kræves der nominelle værdier på over 1.000 V, og man skal være meget opmærksom på den elektriske lysbue, der opstår ved disse spændinger, for at undgå skader på kredsløbet.

- Høj pålidelighed på grund af risikoen for katastrofale ulykker pga. fejl.

- Stort udvalg af omgivelsestemperaturer. Sikringer, der bruges i motorrummet, kan udsættes for temperaturer fra -40˚C til +150˚C eller mere.

- Størrelse, vægt og formfaktor er vigtige minimeringsmål for alle komponenter, der bruges i en elbil, og drives af behovet for at øge bilens ydeevne og rækkevidde for en given batteriopladning.

- Vibrationsmodstand er et vigtigt krav pga. varierende vejforhold og køreprofiler.

AEC-Q200-standarden til bilindustrien

Chrysler, Ford og General Motors etablerede rådet for bilelektronik, Automotive Electronics Council (AEC), i 1990'erne for at skabe et fælles kvalitetssystem og ensrette standarderne for kvalificering af dele til bilindustrien. AEC-Q200-standarden dækker stresstestkvalificeringen af passive komponenter. AEC-Q200’s tidligere revision D, som har været aktiv siden juni 2010, dækkede komponenter som modstande, kondensatorer, transformere, resonatorer, krystaller, nulstillelige sikringer, termistorer og varistorer. Denne standard omfattede to af de vigtigste stress-kategorier for de passive komponenter:

- miljømæssigt stress: dette inkluderer cyklisk temperaturvariation, fugtighedsbias, opbevaring ved høje temperaturer og levetidstest ved høje temperaturer.

- fysisk stress: dette inkluderer vibrationer, mekaniske stød, loddeevne og modstandsdygtighed over for loddevarme, brændbarhed, terminalstyrke og modstandsdygtighed over for opløsningsmidler.

Revision-E-opdateringen til AEC-Q200, der udkom i marts 2023, tilføjer pålidelighedskrav til sikringer. Som det fremgår af figur 1, indeholder revision-E en omfattende liste over stresstest, der omfatter både de miljømæssige og fysiske stressfaktorer, der er nævnt ovenfor.

Figur 1: en repræsentation af stresstestene, der er specificeret for sikringer i AEC-Q200-revision-E. (Billedkilde: Littelfuse)

Figur 1: en repræsentation af stresstestene, der er specificeret for sikringer i AEC-Q200-revision-E. (Billedkilde: Littelfuse)

Som det fremgår af figur 1, er stressbetingelserne i AEC-Q200-revision-E skrappere end typiske tests uden for bilindustrien. Der er nu tilføjet nogle vigtige tests, f.eks. den operationelle levetidstest på 1.000 timer ved den maksimalt specificeret driftstemperatur. Testmetoden for sikringer kræver målinger af modstanden præ- og post-stress sammen med strømbelastningskapacitet og overbelastningstest udført efter stresstest. Målet med AEC-Q200-revision-E er at skabe en fælles standard, som producenterne kan bruge til at designe og teste sikringer, der bruges på bilmarkedet.

Littelfuse-sikringer kvalificerede efter AEC-Q200-revision-E

Littelfuse har en lang historie inden for udvikling og produktion af sikringer til bilindustrien. De introducerede sikringer til biler første gang i 1930'erne, og deres hurtigvirkende ATO®-bladsikringer betragtes som den globale standard. Littelfuse bidrog til udviklingen af revision-E's kvalifikationsstresstests for sikringer, da deres interne kvalifikationstests for sikringer til bilindustrien allerede var i overensstemmelse med AEC-Q200-revision-E.

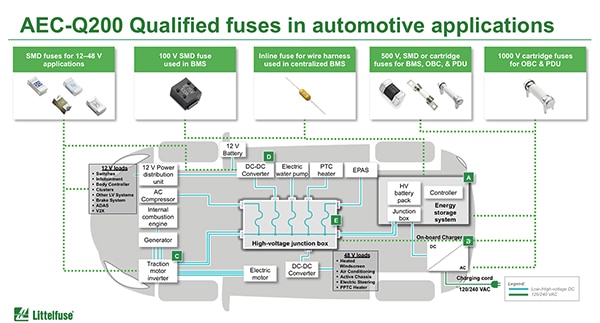

Figur 2 viser det udvalg af sikringer, som Littelfuse fremstiller til bilindustrien. De fås i en række forskellige udformninger, som fx, med gennemgående hul, til overflademontering, og som patron-sikring.

Figur 2: viser udvalget af Littelfuse-sikringer til bilindustrien kvalificerede efter AEC-Q200. (Billedkilde: Littelfuse)

Figur 2: viser udvalget af Littelfuse-sikringer til bilindustrien kvalificerede efter AEC-Q200. (Billedkilde: Littelfuse)

Nedenfor er en liste med detaljer om nogle af deres AEC-Q200 kvalificerede sikringer:

- 828-patronsikringsserien har en nominel højspændingsværdi på 1.000 VDC med en nominel afbrydelsesstrøm på 10 kA ved den nominelle spænding. De er målrettet indbygget lader (On-Board Charger/OBC), og strømfordelingsenhed (Power Distribution Unit/PDU).

- Den overflademonterede 885-Nano2®-serie har en nominel spænding på op til 500 VDC med en tilgængelig nominel afbrydelsesstrøm på 1.500 A ved 350 VDC. Disse kompakte sikringer kan bruges i Li-ion-batteripakker, BMS (Battery Management System/BMS) og HV DC/DC-konvertere.

- Den overflademonterede 437A-tyndfilm-chipsikringssserie har nominelle spændingsværdier fra 32 VDC til 125 VDC og en afbrydelsesstrøm på 50 A ved den nominelle spænding. Med deres lille fodaftryk og hurtige responstid er de ideelle til sekundær kredsløbsbeskyttelse af kompakt bilelektronik som LED-forlygter, navigationssystemet, TFT-displayet osv.

- PICOII®-521-serien med gennemgående keramisk krop er en meget hurtigtvirkende sikring i en pladsbesparende subminiature-pakke. Den nominelle spænding er 75 V med en nominel afbrydelsesstrøm på 300 A ved den nominelle spænding. Disse kan bruges til BMS-beskyttelse.

Konklusion

Elbiler kræver flere elektroniske og elektriske strømkonverteringskomponenter og -moduler. Sikringer spiller en afgørende rolle for sikkerheden - ikke kun for de elektroniske komponenter, ledninger og enheder, de beskytter, men også for det personale, der betjener køretøjet. Inkluderingen af sikringer i AEC-Q200-kvalifikationsstandarderne sikrer, at disse vitale komponenter opfylder en ensartet standard. Littelfuse har en række sikringer kvalificerede efter AEC-Q200, der kan bruges i et udvalg af forskellige applikationer for overstrømsbeskyttelse i elbiler.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.