Varmestyring i overflademonterede modstandsapplikationer

2021-09-14

Varmestyring bliver vigtigere og vigtigere i takt med, at tætheden af elektroniske komponenter i moderne printkort (PCB'er) og den anvendte effekt fortsætter med at stige. Begge faktorer fører til højere temperaturer i de enkelte komponenter og i hele samlingen. Hver elektrisk komponent i en samling skal imidlertid anvendes inden for de foreskrevne driftstemperaturgrænser på grund af dens materialeegenskaber og pålidelighedsaspekter. I denne artikel præsenteres eksperimentelle resultater med henblik på at forhindre overophedning af elektroniske enheder som f.eks. overflademonterede modstande.

Elektrisk tab og varmeoverførsel

Varme afgives i modstanden ved elektrisk tab (Joule-effekt), hvilket resulterer i en temperaturstigning. Når der opstår en temperaturgradient, begynder varmen at strømme. Efter et vist tidsrum (afhængigt af enhedens varmekapacitet og varmeledningsegenskaber) opnås en stationær tilstand. Den konstante varmestrømshastighed PH svarer til den afledte elektriske effekt Pel (figur 1).

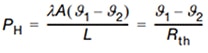

Da varmeledning gennem et legeme svarer til Ohm's lov for elektrisk ledning, kan ligningen omskrives (se afsnittet om varmeoverførsel i denne artikel):

(1)

(1)

hvor

![]() (2)

(2)

er den termiske modstand i dimensionen [K/W], som kan betragtes som temperaturuafhængig for de fleste materialer og temperaturområder af interesse i elektroniske applikationer.

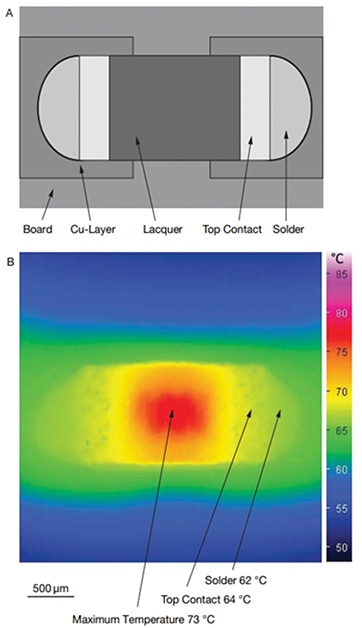

Figur 1: Skematisk illustration af den primære varmestrømsbane for en chipmodstand på et PCB. (Billedkilde: Vishay Beyschlag)

Figur 1: Skematisk illustration af den primære varmestrømsbane for en chipmodstand på et PCB. (Billedkilde: Vishay Beyschlag)

Termisk modstand

Anslået model for termisk modstand

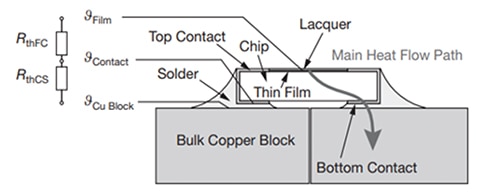

Varmeoverførsel i elektroniske enheder som f.eks. overflademonterede modstande på PCB'er kan beskrives ved hjælp af en tilnærmet model for den termiske modstand. Her er der ikke taget hensyn til den direkte varme, der transporteres fra modstandsfilmen til den omgivende luft (omgivelserne) ved ledning gennem lakbelægningen og ved fri luftkonvektion. Varmen spredes således via aluminiumsubstratet, metalchipkontakten, loddeforbindelsen og til sidst gennem printpladen (FR4 med kobberbeklædning). Varmen fra PCB'et overføres til den omgivende luft ved naturlig konvektion (figur 2).

Af forenklingshensyn kan den samlede termiske modstand RthFA beskrives som en række termiske modstande med de tilsvarende temperaturer ved grænsefladerne som følger: ![]() (3)

(3)

Det tilsvarende ækvivalente kredsløb for den termiske modstand er vist i figur 2, hvor

RthFC er modstandskomponentens indre termiske modstand, herunder modstandslaget, substratet og den nederste kontakt;

RthCS er loddeleddets termiske modstand;

RthSB er PCB's termiske modstand, herunder landingspuder, kredsløbsveje og basismateriale;

RthBA er den termiske modstand af varmeoverførslen fra PCB-overfladen til den omgivende luft, og

RthFA er den samlede termiske modstand fra modstandens tynde film til den omgivende luft.

De temperaturer, der er angivet for knudepunkterne i det ækvivalente kredsløb med termisk modstand, gælder for de respektive grænseflader:

ϑFolie er den maksimale tyndfilmstemperatur i den varme zone;

ϑkontakt er temperaturen i interfacet mellem den nederste kontakt og loddeforbindelsen (gælder for loddeforbindelser af mindstestørrelse, ellers kan der indføres visse parallelle termiske modstande);

ϑLodde er temperaturen ved interfacet mellem loddeforbindelsen og landingspladen (PCB-kobberbeklædning);

ϑKortet er temperaturen på PCB-overfladen; og

ϑomgivelsestemperaturen er temperaturen på den omgivende luft.

Figur 2: Anslået termisk modstand ækvivalent kredsløb for en chipmodstand på et PCB. (Billedkilde: Vishay Beyschlag)

Figur 2: Anslået termisk modstand ækvivalent kredsløb for en chipmodstand på et PCB. (Billedkilde: Vishay Beyschlag)

Grundlæggende om varmeoverførsel

Termisk energi kan overføres ved hjælp af tre grundlæggende mekanismer: Konduktion, konvektion og stråling.

![]() (4)

(4)

Konduktion

Varmestrømshastigheden for ledning er proportional med den endimensionale gradient d-/dx, hvor λ i dimensionen [W/mK] er den specifikke varmeledningsevne, og A er tværsnitsarealet for varmestrømmen:

![]() (5)

(5)

som har dimensionen [W]. For et simpelt kubisk legeme med længden L og to parallelle grænseflader A ved forskellige temperaturer, 1 og 2, er ligningen for varmeoverførslen

(6)

(6)

Konvektion

Varmeflowet for konvektion kan beskrives på samme måde som ligning (6),

![]() (7)

(7)

hvor α er den konvektive koefficient, A er overfladearealet ved temperaturen 1 af objektet, og 2 er temperaturen af den omgivende væske (f.eks. luft). Koefficienten α omfatter væskens materialeegenskaber (varmekapacitet og viskositet) og betingelserne for væskens bevægelse (strømningshastighed, tvungen/uforceret konvektion og geometriske former). Derudover afhænger det også af temperaturforskellen ϑ1 - ϑ2. Ligning (7) ser således enkel ud, men til løsning af varmeoverførselsproblemer skal koefficienten α næsten altid tilnærmes eller bestemmes eksperimentelt.

Strålingsudstråling

Termisk strålingsflux kan beskrives ved Stefan-Boltzmann-loven (ligning (8)), hvilket resulterer i en nettofluks mellem to objekter ved forskellige temperaturer 1 og 2 (ligning (9)), idet der antages at være identisk emissivitet og overfladeareal. På

![]() (8)

(8)

![]() (9)

(9)

ε er emissiviteten, σ= 5,67 x 10-8 Wm-2K-4 er Stefan-Boltzmann-konstanten, og - er temperaturen på en overflade A. Ikke desto mindre vil varmeoverførsel ved stråling efter ligning (5) ikke blive taget i betragtning her, da bidraget er lille ved lave temperaturer. Typisk vil mere end 90 % af den samlede varme blive afledt ved varmeledning. Men for infrarød termisk billeddannelse er ligning (9) af grundlæggende interesse.

Analogi mellem elektrisk modstand og termisk modstand

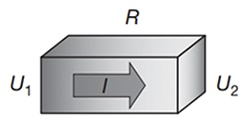

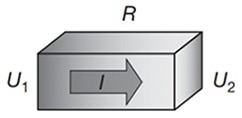

Den elektriske strøm I, der passerer gennem en elektrisk modstand R, er proportional med forskellen mellem det elektriske potentiale U1 og U2:

Figur 3a: Den elektriske strøm, der passerer gennem en elektrisk modstand, er proportional med forskellen mellem det elektriske potentiale U1 og U2. (Billedkilde: Vishay Beyshclag)

Figur 3a: Den elektriske strøm, der passerer gennem en elektrisk modstand, er proportional med forskellen mellem det elektriske potentiale U1 og U2. (Billedkilde: Vishay Beyshclag)

Varmestrømshastigheden P, der passerer gennem en termisk modstand Rth, er proportional med temperaturforskellen mellem ϑ1 og ϑ2:

Figur 3b: Varmestrømshastigheden, der passerer gennem en termisk modstand, er proportional med temperaturforskellen mellem ϑ1 og ϑ2. (Billedkilde: Vishay Beyschlag)

Figur 3b: Varmestrømshastigheden, der passerer gennem en termisk modstand, er proportional med temperaturforskellen mellem ϑ1 og ϑ2. (Billedkilde: Vishay Beyschlag)

I lighed med elektriske modstande kan den termiske modstand for mere end ét objekt i en enhed beskrives ved hjælp af netværk af serie- og parallelmodstande, som vist for to termiske modstande i følgende ligninger:

![]() (10)

(10)

![]() (11)

(11)

Intern termisk modstand

Den interne termiske modstand RthFC er en komponentspecifik værdi, der hovedsagelig bestemmes af det keramiske substrat (specifik varmeledningsevne og geometri).

Termisk modstand i loddeforbindelsen

For konventionel lodning er den termiske modstand RthCS ubetydelig på grund af loddets relativt høje specifikke varmeledningsevne og et stort forhold mellem tværsnitsareal og gennemstrømningsvejens længde (ca. 1 K/W). Dette er gyldigt, især i forbindelse med et lille opgør. En større loddefuge kan betragtes som en termisk modstand mellem bundkontakten og en yderligere parallel termisk modstand (fra sidekontakt til landingspad), hvilket forbedrer den termiske ledning marginalt. På den måde kan vi tilnærme os komponentens samlede termiske modstand, herunder dens loddefuge:

![]() (12)

(12)

Bemærk, at i tilfælde af ukorrekt lodning vil den termiske modstand RthCS føre til en højere samlet termisk modstand. Navnlig kan hulrum i loddet eller utilstrækkelig loddvætsning forårsage en betydelig termisk kontaktmodstand eller reducerede tværsnitsarealer af strømningsveje og vil føre til forringet termisk ydeevne.

Applikation-specifikke termiske modstande

Den samlede termiske modstand RthFA omfatter modstandskomponentens og PCB's termiske karakteristika, herunder dens evne til at sprede varme til miljøet. Den termiske modstand lodde-til-omgivelses, RthSA, afhænger i høj grad af bordets design, som har en enorm indflydelse på den samlede termiske modstand RthFA (især for ekstremt lave komponentspecifikke RthFC-værdier). Den termiske modstand tavle-til-omgivelses, RthBA, omfatter miljøforhold såsom luftstrøm. Ansvaret for valg af materialer og dimensioner påhviler kredsløbsdesigneren.

Eksperimentel bestemmelse af termiske modstande

Infrarød termisk billeddannelse

Infrarød termisk billeddannelse anvendes i vid udstrækning til termiske eksperimenter. I figur 6 er vist et infrarødt termisk billede af en 0603-chipmodstand ved 200 mW belastning ved stuetemperatur. Der kan observeres en maksimal temperatur i midten af lakoverfladen. Temperaturen i loddeforbindelserne er ca. 10 K under den maksimale temperatur. En anden omgivelsestemperatur vil føre til en forskydning af de observerede temperaturer.

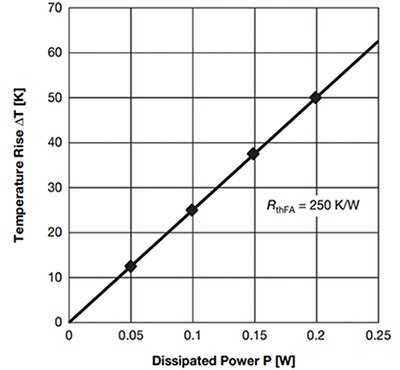

Bestemmelse af den samlede termiske modstand

Termiske modstande kan bestemmes ved at registrere den maksimale filmtemperatur som en funktion af den udledte effekt ved stationær tilstand. Til bestemmelse af den samlede termiske modstand RthFA for en enkelt komponent blev der anvendt standardprøve-PCB'er (1). Komponenten i midterpositionen blev målt. Da ligning (1) kan omskrives til

![]() (13)

(13)

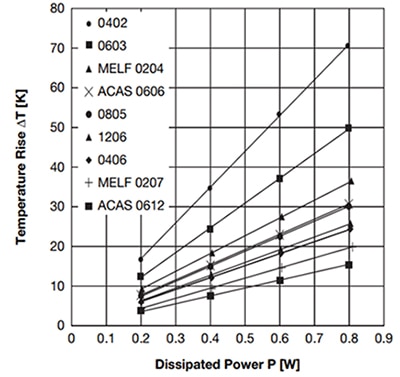

en simpel tilnærmelse fører direkte til termisk modstand RthFA = 250 K/W for en 0603-chipmodstand (figur 4).

Figur 4: Temperaturstigning for en MCT 0603-chipmodstand på et standardprøve-PCB som en funktion af spredt effekt. (Billedkilde: Vishay Beyschlag)

Figur 4: Temperaturstigning for en MCT 0603-chipmodstand på et standardprøve-PCB som en funktion af spredt effekt. (Billedkilde: Vishay Beyschlag)

Integrationsniveau

En enkelt 1206-chipmodstand monteret på PCB (figur 5A) fører til en samlet termisk modstand RthFA = 157 K/W (figur 7). Yderligere modstande på PCB'et (samme belastning hver, figur 5B og C) fører til en øget temperaturstigning (henholdsvis 204 K/W for 5 modstande og 265 K/W for 10 modstande).

Figur 5: Skematisk illustration af en (A), fem (B) og ti (C) chipmodstande på et standardprøve-PCB. (Billedkilde: Vishay Beyschlag)

Figur 5: Skematisk illustration af en (A), fem (B) og ti (C) chipmodstande på et standardprøve-PCB. (Billedkilde: Vishay Beyschlag)

Alle data stammer fra standardtestkortet. Dataene kan dog bruges til sammenligning af forskellige komponenter og til en generel vurdering af varmeafledningsevnen for en given konstruktion, selv om de absolutte værdier vil ændre sig for forskellige konstruktioner. Dataene kan også let bruges til at verificere numeriske simuleringer.

Figur 6: Skematisk illustration (A) og infrarødt termisk billede (B) af en 0603-chipmodstand ved 200 mW (23 °C omgivende temperatur, standardprøve-PCB). (Billedkilde: Vishay Beyschlag)

Figur 6: Skematisk illustration (A) og infrarødt termisk billede (B) af en 0603-chipmodstand ved 200 mW (23 °C omgivende temperatur, standardprøve-PCB). (Billedkilde: Vishay Beyschlag)

Bestemmelse af komponentens indre termiske modstand

Hvis PCB'et erstattes af et ideelt legeme med en høj varmeledningsevne og varmekapacitet med tendens til uendelighed (i den virkelige verden er en kobberblok i bulk velegnet, figur 8), fører det til

Figur 7: Temperaturstigning og termiske modstande RthFA afledt af eksperimentelt fastsatte maksimale filmtemperaturer som en funktion af spredt effekt. (Billedkilde: Vishay Beyschlag)

Figur 7: Temperaturstigning og termiske modstande RthFA afledt af eksperimentelt fastsatte maksimale filmtemperaturer som en funktion af spredt effekt. (Billedkilde: Vishay Beyschlag)

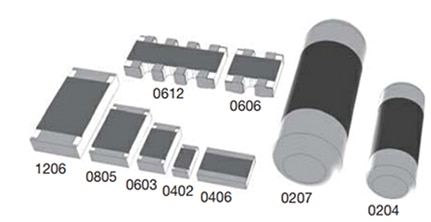

Igen blev den interne termiske modstand RthFC bestemt eksperimentelt ved at detektere de maksimale filmtemperaturer ved infrarød termisk billeddannelse som en funktion af spredt effekt. Standardprintkortet blev erstattet af to elektrisk isolerede kobberblokke (60 mm x 60 mm x 10 mm). I figur 9 er værdierne for den interne termiske modstand RthFC angivet for visse passive komponenter såsom chipmodstande, chipmodstandssæt og MELF-modstande, som vist i figur 10.

Som følge heraf falder den termiske modstand med kontaktbredden (tabel 1). Det bedste forhold mellem termisk modstand og chipstørrelse opnås med brede terminale modstande. Den interne termiske modstand for en 0406-chipmodstand med bred terminal (30 K/W) er næsten den samme som den termiske modstand for en 1206-chipmodstand (32 K/W).

Figur 8: Skematisk illustration af den primære varmestrømsbane og den tilsvarende tilnærmede termiske modstand ækvivalent kredsløb for en chipmodstand på en bulk-kobberblok. (Billedkilde: Vishay Beyschlag)

Figur 8: Skematisk illustration af den primære varmestrømsbane og den tilsvarende tilnærmede termiske modstand ækvivalent kredsløb for en chipmodstand på en bulk-kobberblok. (Billedkilde: Vishay Beyschlag)

Figur 9: Interne termiske modstande RthFC afledt af eksperimentelt fastsatte maksimale filmtemperaturer som en funktion af spredt effekt. (Billedkilde: Vishay Bayschlag)

Figur 9: Interne termiske modstande RthFC afledt af eksperimentelt fastsatte maksimale filmtemperaturer som en funktion af spredt effekt. (Billedkilde: Vishay Bayschlag)

Figur 10: Overflademonterede modstande af forskellige typer og størrelser. (Billedkilde: Vishay Beyschlag)

Figur 10: Overflademonterede modstande af forskellige typer og størrelser. (Billedkilde: Vishay Beyschlag)

|

||||||||||||||||||||||

Tabel 1: Eksperimentelt fastsatte indre termiske modstande for overflademonterede modstande.

Konklusioner

PCB-designet og miljøforholdene for hele samlingen bestemmer hovedsagelig den samlede termiske modstand RthFA. Som det er påvist, fører et reduceret integrationsniveau af varmeafledende komponenter også til lavere temperaturer for de enkelte komponenter. Dette er i modstrid med den igangværende tendens til miniaturisering, men kan overvejes i visse delområder af printkort. Ud over ændringer i PCB-designet kan varmeafledningen forbedres betydeligt på komponentniveau ved at vælge optimerede komponenter, f.eks. modstande med brede terminaler (f.eks. chipstørrelse 0406).

Nogle grundlæggende overvejelser er nyttige for at forhindre overophedning i applikationer med overflademonterede modstande:

- Varmeafgivelsen kan beskrives ved hjælp af en tilnærmet termisk modstandsmodel og analyseres ved hjælp af infrarød termisk billeddannelse med tilstrækkelig rumlig og termisk opløsning

- Den komponentspecifikke interne termiske modstand RthFC kan bestemmes eksperimentelt.

- Den samlede termiske modstand RthFA omfatter modstandskomponentens og PCB's termiske karakteristika, herunder dens evne til at sprede varme til miljøet. Den er generelt domineret af sidstnævnte eksterne påvirkninger. Ansvaret for den termiske styring, især med hensyn til PCB-design og miljøforhold i applikationen, er overdraget til kredsløbsdesigneren.

- Den maksimale temperatur nås i midten af lakoverfladen, der dækker modstandslaget. Der skal lægges vægt på loddeforbindelsen. Typisk kan temperaturer på ca. 10 K under maksimumstemperaturen være forbundet med loddesmeltningstemperaturer, dannelse af intermetalliske faser eller delaminering af printkortet. Dette skal især tages i betragtning ved høje omgivelsestemperaturer.

- Valget af temperaturstabile modstandskomponenter samt lodde- og PCB-bundmateriale er afgørende. Produkter til bilindustrien som f.eks. tyndfilmchips og MELF-modstande (op til 175 °C maksimal driftstemperatur) er velegnede til mange applikationer.

- Forbedret termisk ydeevne til varmeafledning kan opnås ved at overveje

- PCB-designet (f.eks. grundmateriale, landingsblokke og kredsløbsbaner)

- miljøforhold i hele anordningen (konvektiv varmeoverførsel)

- reduceret integrationsniveau af varmeafledende komponenter

- varmeafledningsoptimerede komponenter (brede terminale modstande)

Bemærkning

- I henhold til EN 140400, 2.3.3: FR4-bundmateriale 100 mm x 65 mm x 1,4 mm, 35 μm Cu-lag, pad/kredsløbssti 2,0 mm bred.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.