Sikker og effektiv integration af AMR'er i Industri-4.0-operationer for maksimal fordel

Bidraget af DigiKeys nordamerikanske redaktører

2024-03-26

Som svar på den stigende brug af autonome mobile robotter (AMR'er), også kaldet industrielle mobile robotter, i Industri-4.0-operationer, har den amerikanske forening til fremme af automation, Association for Advancing Automation (A3), sammen med det amerikanske nationalt standardiseringsinstitut, American National Standards Institute (ANSI), for nylig udgivet det andet trin i sin sikkerhedsstandard for AMR'er: ANSI/A3 R15.08-2, som beskriver kravene til integration, konfiguration og tilpasning af en AMR eller en flåde af AMR'er på et anlæg. Et væsentligt krav er udførelsen af en risikovurdering i henhold til ANSI/ISO 12100 eller ANSI B11.0. Den nye standard supplerer den tidligere udgivne R15.08-1, der fokuserede på sikkert design og integration af AMR'er.

R15.08-serien af standarder bygger på den tidligere ANSI/ organisation til udvikling af industritrucks, Industrial Truck Standards Development Foundation (ITSDF), B56.5 sikkerhedsstandard for automatiserede styrede industrikøretøjer (automated guided industrial vehicles/AGV'er). Den nyere standard anerkender tre klasser af AMR'er baseret på inkludering af specifikke funktioner og egenskaber.

Denne artikel sammenligner kort AMR'er og AGV'er og ANSI/ITSDF B56.5 og den internationale standardiseringsorganisation (International Standards Organization/ISO) 3691-4 kontra ANSI/A3 R15.08. Derefter gennemgås de risikovurderingsstrategier, der er beskrevet i ANSI/International Standards Organization (ISO) 12100 og ANSI B11.0, hvordan de relaterer til AMR, og hvordan de er integreret i R15.08-2. Dernæst gennemgås de tre klasser af AMR'er, der er defineret i R15.08-2, inden der afsluttes med en præsentation af praktiske overvejelser i forbindelse med AMR-integration, herunder hvordan man implementerer kortlægning og idriftsættelse, hvordan man administrerer flåder af AMR'er, og hvordan man navigerer i nye muligheder for virtuel idriftsættelse ved hjælp af simulering og digitale tvillinger med eksempler fra Omron Automation og Siemens.

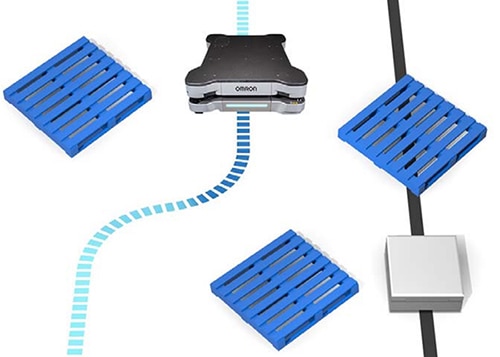

AGV'er kan kun køre langs en forudbestemt og markeret sti. De har ingen uafhængige navigationsfunktioner. De stopper, hvis de støder på en forhindring, og venter på, at den bliver fjernet, før de fortsætter ad den fastlagte vej. AMR'er inkluderer uafhængige navigationssystemer og kan skifte bane og bevæge sig uden om forhindringer (figur 1). På grund af disse forskelle er AGV'er bedre egnet til relativt stabile og uforanderlige miljøer, mens AMR'er understøtter mere fleksible og skalerbare implementeringer som dem, der er nødvendige i Industri-4.0-operationer.

Figur 1: AMR'er (venstre) navigerer uden om forhindringer, mens AGV'er (højre) stopper, når de når frem til en forhindring. (Billedkilde: Omron)

Figur 1: AMR'er (venstre) navigerer uden om forhindringer, mens AGV'er (højre) stopper, når de når frem til en forhindring. (Billedkilde: Omron)

Standardernes videreudvikling

Nogle AMR-standarder har udviklet sig fra tidligere udviklede standarder for AGV'er og stationære robotter. For eksempel blev EN 1525:1997 udviklet til AGV'er og blev efterfølgende anvendt til AMR'er uden ændringer. Den nyere ISO 3691-4-standard dækker AGV'er og har afsnit dedikeret til AMR'er.

ANSI/ITSDF B56.5 er en sikkerhedsstandard for styrede industrikøretøjer, ubemandede styrede industrikøretøjer og de automatiserede funktioner i bemandede industrikøretøjer; den dækker ikke AMR'er. Den nyere ANSI/RIA R15.08 er en sikkerhedsstandard for brug af AMR'er i industrielle miljøer. Den er baseret på og udvidet fra R15.06-standarden for sikker brug af stationære robotarme.

En anden vigtig standard er EN ISO 13849, som definerer sikkerhedsniveauer (PL) for forskellige typer udstyr. Der er fem niveauer, fra PLa til PLe, med stadig strengere krav. AGV- og AMR-producenter skal opnå PLd-sikkerhed, der sikrer kontinuerlig sikker drift i tilfælde af en enkelt fejl, dvs. ved at bruge redundante systemer.

ANSI/A3 R15.08-2 kræver en risikovurdering for integration og implementering af AMR'er. Risikovurderingerne defineret i ISO 12100 og ANSI B11.0-2010 er meget ens, men ikke identiske. ISO 12100 er rettet mod producenter af originalt udstyr, mens ANSI B11.0 fokuserer mere på sikkerhed for maskiner og slutbrugere. Grundlaget for risikovurdering er det samme for begge standarder.

Risikovurdering

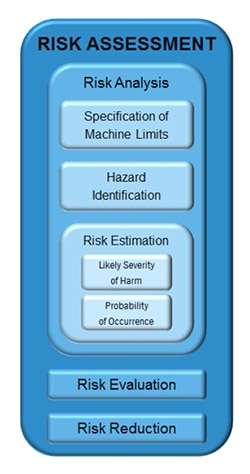

En risikovurdering er en meget struktureret analyse for at nå frem til et acceptabelt risikoniveau. Den anerkender, at intet system eller miljø er perfekt; iboende risici kan håndteres, men ikke elimineres. Den begynder med at bestemme grænserne for maskinens drift og identificerer de farer, der kan opstå, hvis maskinen arbejder tæt på eller uden for disse grænser.

Dernæst er der risikoestimering, hvor man ser på den sandsynlige alvorlighed af skaden fra hver fare og sandsynligheden for, at den opstår. En meget alvorlig fare med en lav sandsynlighed for at indtræffe kan få en lignende rangering som en fare med et mindre alvorligt udfald, der har større sandsynlighed for at indtræffe. Alle identificerede risici evalueres og rangordnes for at prioritere risikoreduktionsindsatsen. Risikovurdering kan være en iterativ proces, hvor man identificerer de mest alvorlige risici og reducerer sandsynligheden for, at de opstår og/eller alvorligheden af deres udfald, indtil man har opnået et acceptabelt niveau af restrisiko (figur 2).

Figur 2: Nøglekomponenterne i en risikovurdering inkluderer risikoanalyse, -evaluering og -reduktion. (Billedkilde: SICK)

Figur 2: Nøglekomponenterne i en risikovurdering inkluderer risikoanalyse, -evaluering og -reduktion. (Billedkilde: SICK)

AMR-klasser

R15.08 anerkender tre typer af AMR'er:

Type A: kun AMR-platform. I modsætning til AGV'er kan type A AMR'er fungere som uafhængige systemer uden at kræve miljøændringer. De kan inkluderer valgfrie egenskaber, som et batteristyringssystem, evnen til selv at finde en oplader og genoplade batteriet, evnen til at integrere med centraliseret flådestyringssoftware osv. AMR'er af type A bruges oftest til at flytte materialer rundt på en fabrik eller et lager.

Type B: En type A AMR med tilføjelse af en passiv eller aktiv fastgørelse, som ikke er en manipulator (figur 3). Typisk tilbehør inkluderer transportbånd, rulleborde, faste eller aftagelige beholdere, løfteudstyr, visionsystemer, vejestationer osv. Type B AMR'er kan bruges til mere komplekse logistikopgaver. Visionsystemer kan bruges til produktinspektion og -identifikation, vejning (eller estimering af antallet) af dele osv.

Figur 3: Type B AMR med et rullebords udstyr. Det viser også typiske navigations- og sikkerhedssystemer, der er fælles for alle tre typer AMR'er. (Billedkilde: Omron)

Figur 3: Type B AMR med et rullebords udstyr. Det viser også typiske navigations- og sikkerhedssystemer, der er fælles for alle tre typer AMR'er. (Billedkilde: Omron)

Type C: En type A AMR med tilføjelse af en manipulator. Manipulatoren kan være en robotarm med tre eller flere bevægelsesakser. Type C AMR'er kan designes til at fungere som kollaborative robotter (cobots), der arbejder sammen med mennesker. De kan også være maskinpassere, udføre pick-and-place-operationer, udføre komplekse inspektionsopgaver, høste og luge i landbrugsmiljøer osv. Nogle design kan bevæge sig fra sted til sted og udføre forskellige opgaver på hver station.

Ibrugtagning, kortlægning og ’følge lysene’

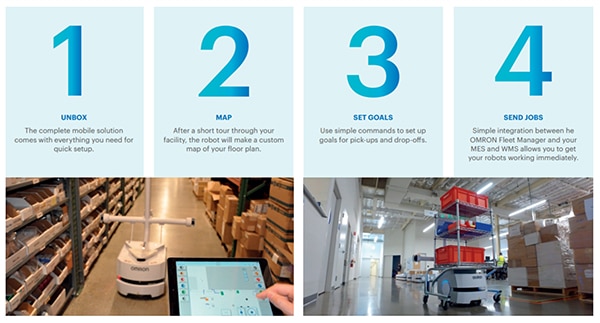

Alle tre typer AMR'er er designet til at forenkle implementeringen. Sammenlignet med AGV'er, der kræver omfattende installation af infrastruktur, er der ikke behov for konstruktion til AMR-implementering, og programmeringsbehovet kan være minimalt. Grundlæggende idriftsættelse er en fire-trins-proces (figur 4):

- AMR'en leveres med al den nødvendige software installeret; den første opgave er at installere og oplade batteriet.

- Kortlægning er afgørende og kan implementeres manuelt eller automatisk. Ved manuel kortlægning styrer en tekniker AMR'en og fører den rundt i anlægget, så den kan lære miljøet at kende. Laserstyrede AMR'er kan automatisk scanne op til 1.000 kvadratfod (ca. 93 m2) i minuttet for at skabe kort, der indfanger alle elementer i det umiddelbare område, og trådløst sende det resulterende kort til en central computer. I begge tilfælde kan kortene tilpasses med virtuelle ruter og forbudte linjer for sikker drift, og de kan deles på tværs af flåder af AMR'er.

- Opstilling af mål inkluderer identifikation af afhentnings- og afleveringssteder.

- Opgavetildeling er det sidste trin og inkluderer planlægning og koordinering af de forskellige AMR'er i flåden og integration med planlægning af virksomhedsressourcer (Enterprise Resource Planning/ERP), systemet til produktionsudførelse (Manufacturing Execution System/MES) og lagerstyringssystemet (Warehouse Management System/WMS).

Figur 4: AMR'er leveres med komplet software installeret og kan hurtigt tages i brug og integreres i et produktionsmiljø. (Billedkilde: Omron)

Figur 4: AMR'er leveres med komplet software installeret og kan hurtigt tages i brug og integreres i et produktionsmiljø. (Billedkilde: Omron)

Ud over at kortlægge et anlæg ved hjælp af laserscanning bruger nogle Omron AMR'er et kamera til at registrere og plotte placeringen af ovenlys. Den opretter og overlejrer et "lyskort" med det almindelige "kort over gulet".

Laserlokalisering kan tolerere skiftende miljøer på gulvet op til et vist punkt. Antag, at over 80 % af funktionerne ændrer sig, f.eks. på en forsendelsesdok, hvor paller eller rullevogne konstant ændrer placering. I det tilfælde er laserlokalisering mindre nyttig, og tilføjelse af lyskortet øger navigationens pålidelighed. Brugen af lyskortet gør det også lettere for AMR'er at navigere på tværs af åbne områder i store faciliteter.

Styring af robotflåder

Effektiv styring af robotflåder kan mangedoble fordelene ved brugen af AMR'er. Det kan understøtte centraliseret styring og koordineret drift af blandede typer AMR'er og levere de data og analyser, der er nødvendige for at maksimere driftseffektiviteten. Nogle af de fælles egenskaber ved AMR-flådestyringssystemer inkluderer:

Optimerede opgavetildelinger er baseret på egenskaberne af hver enkelt robot i flåden, deres nuværende placeringer og forventningen om, hvor deres næste opgave vil være placeret.

Trafikstyring, der inkluderer planlægning af afhentnings- og afleveringssteder og -tider for maksimal effektivitet og underretning af robotter om destinationsændringer eller nye forhindringer, så de kan genberegne deres rute for at opnå maksimal effektivitet og sikkerhed.

Opladningsstyring sporer batteriets opladningsniveau for hver robot i flåden, hvilket muliggør proaktiv opladning og maksimal oppetid.

Koordinerede softwareopdateringer på tværs af flåden for at sikre, at den nyeste version er tilgængelig for hver robottype.

Enterprise-integration forbinder flådestyringssoftwaren med ERP-, MES- og WMS-systemer, så jobs kan tildeles og planlægges automatisk til flåden i realtid.

Virtuel idriftsættelse

En kombination af digitale tvillinger og simuleringssoftware muliggør virtuel idriftsættelse. I dette tilfælde er en digital tvilling en virtuel repræsentation af en AMR. Digitale tvillinger kan bruges til virtuelt at validere ydeevnen for individuelle AMR'er og flåder af AMR'er. Virtuel idriftsættelse bruger robotsimuleringssoftware til at kombinere de digitale tvillinger af AMR'er med en digital tvilling af det omgivende miljø (figur 5).

Figur 5: AMR's digitale tvillinger kan indsættes virtuelt i et simuleret fabriksmiljø til virtuel idriftsættelse. (Billedkilde: Siemens)

Figur 5: AMR's digitale tvillinger kan indsættes virtuelt i et simuleret fabriksmiljø til virtuel idriftsættelse. (Billedkilde: Siemens)

AMR Virtual Commissioning kan også bruges til at integrere og koordinere driften af robotter fra flere producenter. Under den virtuelle idriftsættelsesproces kan ingeniørerne hurtigt og effektivt skabe flere scenarier for at kontrollere, at hele systemet fungerer korrekt, ikke kun isolerede AMR'er.

Virtuel sikkerhedstestning og debugging kan også implementeres med digitale tvillinger og simulering. Virtuelle AMR'er kan udsættes for unormale situationer for at teste forskellige eventualiteter og sikre, at sikkerhedsprotokollerne fungerer korrekt.

Muligheden for at implementere virtuel debugging kan fremskynde implementeringen af AMR-flåder. Det er udfordrende og tidskrævende at fejlsøge flåder af fysiske AMR'er efter udrulning. Det medfører arbejdsnedlæggelser og påvirker anlæggets produktivitet negativt. Der er ingen arbejdsstop med virtuel debugging, og brugerne er sikre på, at AMR'erne vil fungere som forventet i den virkelige verden.

Konklusion

AMR-implementeringer bliver mere og mere udbredte i en lang række Industri-4.0-installationer. Standardlandskabet for AMR'er udvikler sig for at imødekomme kravene til sikker og effektiv integration, konfiguration og tilpasning af en AMR eller AMR-flåde på et anlæg. En risikovurdering er et centralt krav i de nye standarder i overensstemmelse med ANSI- og ISO-standarder. Værktøjerne til idriftsættelse af AMR udvikler sig også med fremkomsten af virtuel idriftsættelse ved hjælp af digitale tvillinger og simulering.

Dette var den første af en todelt serie og fokuserede på konsekvenserne af den nyligt udgivne R15.08-2-standard vedrørende sikkerhed, risikovurdering og idriftsættelse af AMR'er. Den anden artikel er skrevet i forventning om R15.08-3, som i øjeblikket er under udvikling, og som vil behandle emnet sensorfusion i AMR'er.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.