Programmering af PLC'er: Et teknisk resumé med Siemens-eksempler

Bidraget af DigiKeys nordamerikanske redaktører

2022-05-25

PLC'er (Programmable Logic Controllers) er robust mikroprocessorbaseret elektronik, der er afgørende for al moderne automatisering, herunder:

- De procestunge industrier inden for olie og gas, kernekraft, stålproduktion og spildevandsbehandling

- Industrier med vægt på kontrol af diskrete opgaver - herunder generel fabriksautomatisering, automatiseret lagerstyring, emballage, mad og drikkevarer samt fremstilling af medicinske apparater

I disse installationer findes PLC'er traditionelt på DIN-skinner eller i styreskabe med slots til at modtage PLC-moduler (med CPU'er til at køre logik og sende kommandoer) og supplerende strømforsyningsmoduler, applikationsspecifikke funktionsmoduler og digitale såvel som analoge I/O-moduler.

Selvfølgelig er PLC'er ikke den eneste mulighed for automatiseringsstyring. Relæ-baserede systemer er fortsat uundværlige i en lang række applikationer, og programmerbare automatiseringscontrollere (PAC'er) eller industrielle PC'er (IPC'er) samt panel PC'er (HMI'er med styringselektronik) er andre alternativer til mange maskindesigns og systemer, der har brug for forskellige grader af distribueret styring. PAC'er og IPC'er, der kører Microsoft Windows OS'er i industriel kvalitet, giver især en høj grad af fleksibilitet i designet.

Hvert af disse styresystemer er konfigureret og programmeret med software af forskellig raffinement for at gøre alle typer af styresystemer mere avancerede og brugervenlige end nogensinde før. Dette gør det igen muligt for OEM-maskinbyggere og anlægsingeniører hurtigt at iværksætte systemopbygninger, opgraderinger og migreringer med maksimal effektivitet, produktivitet og IIoT-tilslutning.

Værktøjerne til at programmere styringer - herunder PLC'er

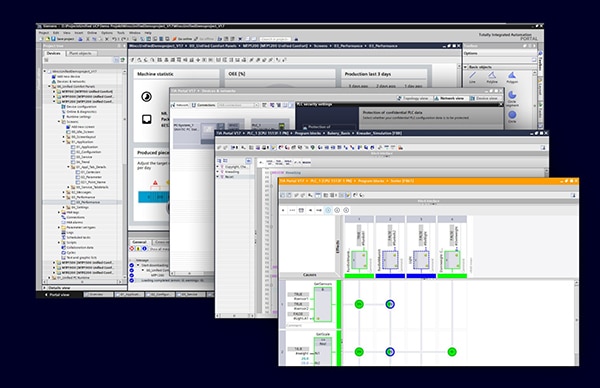

Figur 1: PLC'er tilbyder alle de stærke sider ved specialbygget hardware - herunder pålidelighed. I modsætning hertil giver PAC'er den største fleksibilitet. Nogle leverandører giver ingeniører mulighed for at programmere begge styringstyper i det samme fælles softwaremiljø. Sådanne miljøer kan også give ubegrænset adgang til digitaliserede værktøjer til automatisering, teknik og driftskontrol. (Billedkilde: Siemens)

Figur 1: PLC'er tilbyder alle de stærke sider ved specialbygget hardware - herunder pålidelighed. I modsætning hertil giver PAC'er den største fleksibilitet. Nogle leverandører giver ingeniører mulighed for at programmere begge styringstyper i det samme fælles softwaremiljø. Sådanne miljøer kan også give ubegrænset adgang til digitaliserede værktøjer til automatisering, teknik og driftskontrol. (Billedkilde: Siemens)

Næsten alle PLC'er i dag konfigureres og programmeres via PC-baseret software. Store leverandører med et bredt udbud af programmerbare komponenter til bevægelsesstyring, sensorik, aktivering og maskininterface (ud over generelle automatiserings- og PLC-produkter) tillader typisk programmering af alle disse komponenter i deres egne proprietære, samlet programmeringsmiljøer - PC-baseret Windows-kompatibel software med design, konfiguration, programmering og endda drifts- og forvaltningsmoduler. Det gælder især, når leverandørerne tilbyder præintegrerede produkter - f.eks. intelligente motorer eller HMI'er med PLC-funktioner.

Selv om det kan være svært at lære, kan ensartede programmeringsmiljøer (når de først er behersket) gøre maskindesignet meget hurtigere.

En af fordelene ved sådanne softwaremiljøer er, at de giver fejlfrie, redigerbare og universelt anvendelige databaser med symbol-, variabel- eller tagnavne . Det er menneskeligt læsbare alfanumeriske navne, der tildeles adresserne for komponenter (herunder PLC'er) og forbedrer den direkte brug af komplicerede registeradresser - som tidligere var standardpraksis. Som supplement til disse sorterbare og søgbare enhedsmærker findes informative maskin- og arbejdscellemærker samt mærker for almindelige maskinfunktioner som f.eks. Auto, Manual, MotorOn, Fault og Reset.

Overvej Siemens STEP 7 Totally Integrated Automation (TIA Portal) software, som omfatter forskellige brugsspecifikke pakker og er tilgængelig via Siemens SIMATIC (Siemens Automatic) softwarehåndteringsmiljøet. STEP 7-softwaren er velegnet til at illustrere de mest almindelige tilgange til PLC-programmering, da det er den mest udbredte software i verden til industriel automatisering - med omfattende verifikation af funktionalitet og pålidelighed. Ifølge de fleste skøn anvendes Siemens PLC'er i næsten en tredjedel af alle PLC-installationer på verdensplan.

Med denne software kan ingeniører skabe processtyring, diskret automatisering, energistyring, HMI-visualisering eller simulering og digital-twin-programmering i forbindelse med PLC'ernes og andre industrielle styringers funktioner. Hvad PLC'er angår, er Siemens' STEP 7 (TIA Portal) engineering-software udviklet fra den gamle SIMATIC STEP 7-software til at supportere programmering af S7-1200, S7-1500 og S7-1500 controllere - samt ET 200SP I/O CPU'er og gamle S7-300 CPU'er (en gammel industrienhed) sammen med S7-400- og SIMATIC WinAC-controllere. Professionelle og specielt licenserede kopier af STEP 7 omfatter yderligere funktioner, logikeditorer og integration af traditionel ingeniør-software.

Selv om det ligger uden for denne artikels rækkevidde, er det værd at bemærke, at industrielle styringsalternativer til multifunktionelle PLC'er kan konfigureres og kan programmeres via supplerende software. Det store økosystem af Siemens-styringer giver masser af eksempler.

- LOGO! logikmoduler opfylder små og beskedne automatiseringsapplikationer for at bygge bro mellem relæer og mikroprocessorbaserede industrielle styringer. De er programmeret via Siemens LOGO! software med Soft Comfort engineering software, en LOGO! Access Tool og et LOGO! Web Editor til enkel konfiguration og design.

- Processtyringssystemer anvender Siemens SIMATIC PCS 7-controllerprodukter, der kan programmeres via SIMATIC PCS 7-systemsoftware.

- Rack- (skinne), panel- og boks- industriel PC (IPC)-produkter til distribuerede styringer og maskiner, der har brug for IIoT-tilslutning, er afhængige af Siemens SIMATIC IPC-softwaremoduler, herunder IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager og SIMATIC Industrial OS.

- HMI'er, der fungerer som panel PC'er til styring på maskinen, anvender SIMATIC WinCC Unified (TIA Portal) software samt SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, ProAgent software til procesdiagnostik, notifikationssoftware til mobile enheder m.m.

Valget mellem SIMATIC PLC'er og andre maskinstyringer er forenklet med endnu mere software - i form af et online cloud-baseret udvælgelses værktøj (eller offline-version), der spørger ingeniørerne om et givet designs fysiske placering (om det kræver et styreskab eller distribueret styring) og:

- Antallet af forventede I/O'er, herunder sensorer, afbrydere og aktuatorer.

- Det programmeringssprog, der skal anvendes, hvad enten det drejer sig om ladderdiagram (LD), struktureret styringssprog (SCL) eller funktionsblokdiagram (FBD), mere avanceret struktureret tekst (ST), grafbaseret sekventiel funktionsdiagram (SFC) og kontinuerlig funktionsdiagram (CFC) eller mere avancerede sprog.

- Det krævede niveau af bevægelsesstyring (hvor det er relevant) - fra simpel hastigheds- og positionsstyring til elektronisk caming og avanceret kinematisk styring.

- Hardware præferencer og om et software PLC-program, der kører på en IPC, er mest velegnet.

PLC-programprojekter

PLC-programmering, der er skrevet i PLC-leverandørens software, er ofte indeholdt i projekter. Disse er forbundet med fokuserede applikationsspecifikke operationer som f.eks.:

- Opvarmning, blanding, påfyldning, dosering og vanding

- Bevægelse, styring, cyklus, positionering og bremsning

- Gribning, skæring, stansning og skæring

- Svejsning, limning, mærkning og dosering

- Registrering, tracking, sekventering og angivelse

De mest avancerede muligheder supportere digital planlægning og integreret konstruktion samt gennemsigtig drift, der er let tilgængelig via HMI'er med brugerspecifikke skærme under drift. Med andre ord kan en sådan PLC-software give mulighed for at præsentere relevante PLC-informationer på forskellige skærme for at opfylde de forskellige informationsbehov hos maskinoperatører, teknikere, driftsledere eller endda forretningsledere.

Simuleringsværktøjer i PLC-leverandørens softwaremiljøer kan også fremskynde markedsføringstiden for et givet produkt - og øge gennemstrømningen af det færdige produkt. De softwarebaserede forbedringer suppleres af energistyringsfunktioner og diagnostik.

Verifikation og indlæsning af PLC'er med programmer skrevet i software

Figur 2: Siemens SIMATIC PLC- og automatiseringssystemer blev først introduceret i 1950'erne. I dag har SIMATIC S7-produkterne (herunder SIMATIC S7-1500 PLC-komponenterne, der er vist her) udviklet sig til at supportere forskellige industrielle automatiseringsapplikationer. (Billedkilde: Siemens)

Figur 2: Siemens SIMATIC PLC- og automatiseringssystemer blev først introduceret i 1950'erne. I dag har SIMATIC S7-produkterne (herunder SIMATIC S7-1500 PLC-komponenterne, der er vist her) udviklet sig til at supportere forskellige industrielle automatiseringsapplikationer. (Billedkilde: Siemens)

Kernen i optimal PLC-funktionalitet er kvaliteten af programmeringen. Al kode skal opfylde standarder og bedste praksis inden for softwareudvikling. Derudover kan verifikationsprocesser (både manuelle og automatiserede) afsløre alt fra kritiske fejl til ineffektivitet i koden. Genovervej programmeringen af SIMATIC S7-produkter. Inden for Siemens-økosystemet kan et TIA Portal Project Check-applikation automatisk sammenligne visse koder med regler, der er defineret i en programmeringsstilguide for disse specifikke PLC'er. Derefter kan ingeniørerne eksportere sammenligningsresultater til en XML- eller Excel-fil. Brugerdefinerede regelsæt (selv komplekse typer) kan også tilføjes via et Project Check-softwareudviklingskit (SDK) i C# eller Visual Basic (.NET). Dette SDK tester primært et programs stil.

|

Tabel 1: Verifikation af PLC-programmering kan ske ved hjælp af manuelle og automatiserede metoder - sidstnævnte er især nyttige til at verificere stil og teknik. (Kilde til diagrammet: Siemens)

Når et projekt, der er beregnet til en PLC, er fuldt skrevet og verificeret, skal det indlæses i den pågældende PLC. I mange tilfælde tilsluttes en PC (ofte en bærbar computer) midlertidigt til PLC'en via et Ethernet-kabel eller en specialadapter fra en PC USB til PLC COMM-adapter - for at indlæse programmeringen på PLC-mikroelektronikken. PLC'en forbindes derefter med de kontrollerede komponenter via I/O-moduler. Efter yderligere verifikation ved opstart udfører PLC'en programmerne ved at give kommandoer til netværksaktuatorer (via forskellige signaltyper) og foretage justeringer i realtid som reaktion på tilbagemeldinger fra feltenheder.

Lejlighedsvis vil en maskine eller en automatiseret arbejdscelle kræve justering, fejlfinding eller reparation - og (gennem en form for programmerings-PC-forbindelse til PLC'en) tilsidesættelse af PLC-standardreaktioner på feedback med tvang. Dette "snyder" PLC'en til at fungere som om en bestemt feedback har en bestemt værdi, når den ikke har det - en taktik, der anvendes, når stationerne nedstrøms for en aktuator med funktionsfejl skal ryddes, f.eks. andre gange kan en maskine eller arbejdscelle kræve justering i marken af en installeret PLC's parametre via ændring. Sådanne justeringer skal henvise til passende udløsere, variable værdier eller tabeller, tællere og timere.

Konklusion

Ved at arbejde med det store udvalg af Siemens automation og industrielle styringer kan designingeniører få en dybere forståelse af nutidens styringsmuligheder - herunder PLC'er og andre hardwaretyper. Det gælder uanset hvilket mærke eller hvilken hardwareundertype der i sidste ende vælges til en automatiseret installation.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.