Sådan forbinder du ældre fabriksautomatiseringssystemer med Industri 4.0 uden afbrydelser

Bidraget af DigiKeys nordamerikanske redaktører

2023-08-14

Fabrikkerne forandrer sig i takt med, at Industri 4.0 og Industrial Internet of Things (IIoT) tager fart. Blandt andre store automatiseringsfunktioner bringer Industri 4.0 udbredt maskine-til-maskine-kommunikation (M2M) til værkstedsgulvet. Det skaber mulighed for mere dataindsamling og analyse for at øge produktiviteten og forbedre effektiviteten.

Selvom M2M er accelereret i de senere år, er det ikke nyt, da det har været en del af digitaliseringen af fabrikker i årtier. Moderne kablet og trådløs M2M-teknologi, såsom Industrial Ethernet og Wi-Fi, er strømlinet og effektiv, men denne lange historie betyder, at der er mange ældre netværk i brug. Sådanne netværk bruger ældre teknologier som programmerbare logikcontrollere (PLC'er), der overfører data over kablede netværk ved hjælp af serielle datateknologier som RS-232 og RS-485.

Det stiller fabrikscheferne over for et dilemma. Hvis man beholder de ældre kommunikationssystemer, går man glip af de produktivitetsfordele, som Industri 4.0 medfører, men det er dyrt og forstyrrende at opgradere fabrikken for at indføre Industrial Ethernet. Værre er det, at mange ældre maskiner typisk styres af en generation af PLC'er, der ikke er kompatible med nyere industrielle Ethernet-protokoller som Ethernet/IP og ModbusTCP. Alligevel kan disse maskiner have mange års levetid tilbage. En industriel gateway kan give en omkostningseffektiv midlertidig løsning ved at bygge bro mellem den gamle infrastruktur og et Ethernet-backbone, efterhånden som det bliver indfaset.

Denne artikel beskriver kort fordelene ved et industrielt Ethernet-netværk og moderne industriprotokoller til forbedring af fabrikkens produktivitet og effektivitet. Derefter beskrives det, hvordan en industriel gateway kan være en hurtig og nem løsning til at bygge bro mellem ældre infrastruktur og Ethernet-strukturen. Artiklen introducerer to industrielle gateway-eksempler fra Weidmüller og beskriver, hvordan man bruger dem til at forbinde en PLC, der kører med RS-232/RS-485 seriel datateknologi, til en Ethernet/IP-struktur.

En kort historie om industriel automatisering

Digitaliseringen af fabrikker kom for alvor i gang med opfindelsen af PLC'en i 1969. En PLC er en specialiseret type computer, der kontinuerligt kører et enkelt program. En stor fordel ved en PLC er, at den praktisk talt udfører programmet i realtid og kan gentage det igen og igen. De er også relativt billige, pålidelige og robuste. Et godt eksempel er Siemens SIPLUS , som har en RS-485 seriel interface (figur 1).

Figur 1: PLC'er er grundpillen i fabriksautomatisering og er billige, pålidelige og robuste. (Billedkilde: Siemens)

Figur 1: PLC'er er grundpillen i fabriksautomatisering og er billige, pålidelige og robuste. (Billedkilde: Siemens)

I de tidlige dage med fabriksautomatisering forbandt producenterne deres PLC'er til et centralt overvågningssystem ved hjælp af RS-232. Det var et kablet, serielt datalink med en maksimal kapacitet på nogle få hundrede kilobit pr. sekund (Kbits/s) i bedste fald. Den brugte jordspænding til at repræsentere digital "0" og ±3 til 15 volt til at repræsentere digital "1". Senere tog RS-422 og RS-485 kablet kommunikation til et mere avanceret niveau ved hjælp af differentiel signalering over et parsnoet kabel. Systemerne gjorde det muligt for én controller at overvåge op til 32 PLC'er og tilbød en datahastighed på op til 10 megabit pr. sekund (Mbits/s) over en afstand på op til 1.200 meter (m).

Det er vigtigt at bemærke, at RS-232 og RS-485 er standarder, der specificerer det fysiske lag (PHY); de specificerer ikke kommunikationsprotokollen. I den industrielle automatiseringssektor er der udviklet flere protokoller til at køre på RS-232 eller RS-485 PHY. Eksempler er Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface protocol (PPI), DirectNET, Coprocessing Communication Module (CCM) og HostLink. Protokollerne er blevet udviklet og understøttet af mange PLC-producenter.

PLC'er viste sig at være en robust, pålidelig og fleksibel måde at bringe automatisering til værkstedet på, og RS-485 og de tilhørende industriprotokoller tilbød en billig netværksteknologi, der var nem at installere. I dag bruges PLC'er typisk til at styre hele samlebånd, og de fleste industrielle automatiseringer bruger en eller anden form for PLC. Mange tusinde fabriksautomatiseringsinstallationer er baseret på de gamle RS-232- og RS-485-netværk.

Ethernet kommer ind på fabrikken

Men siden århundredeskiftet har Ethernet været den mest tilgængelige og gennemprøvede løsning til et moderne fabriksnetværk. Det er den mest udbredte kablede netværksmulighed med omfattende leverandørsupport. Ethernet bruger typisk TCP/IP (en del af Internet Protocol (IP)-pakken) til routing og transport, hvilket sikrer interoperabilitet i skyen, en evne, der ligger langt over RS-232 og RS-485-teknologien.

"Industrial Ethernet" beskriver Ethernet-systemer, der er tilpasset til fabriksbrug. Sådanne systemer er kendetegnet ved robust hardware og industriel standardsoftware. Industrial Ethernet er en gennemprøvet og moden teknologi til fabriksautomatisering, der gør det muligt for en ekstern supervisor at få nem adgang til drev, PLC'er og I/O-enheder på produktionsgulvet. Infrastrukturen bruger typisk linje- eller ringtopologier, fordi disse hjælper med at forkorte kabelstrækninger (hvilket mindsker virkningen af elektromagnetisk interferens (EMI)), reducerer latenstid og indbygger en vis grad af redundans.

Standard-Ethernet kommunikationsmekanismer er tilbøjelige til at blive afbrudt og miste pakker, hvilket øger ventetiden og gør den uegnet til de næsten realtidskrav, der stilles til hurtigt bevægelige og synkroniserede produktionslinjer. Et sådant miljø kræver en deterministisk protokol for at sikre, at maskininstruktioner ankommer til tiden, hver gang, uanset hvor høj netværksbelastningen er.

For at overvinde denne udfordring suppleres Industrial Ethernet-hardware med tilpasset software. Der findes flere gennemprøvede Industrial Ethernet-protokoller, herunder Ethernet/IP, ModbusTCP og PROFINET. De er alle designet til at sikre et højt niveau af determinisme til industrielle automatiseringsapplikationer.

Standard Ethernet omfatter PHY-, dataforbindelses-, netværks- og transportlagene (som bruger enten TCP/IP eller UDP/IP som transport) og kan ses som en kommunikationsmekanisme, der giver effektivitet, hastighed og alsidighed. I modsætning hertil bruger Industrial Ethernet-protokollerne, f.eks. PROFINET, applikationslaget i Industrial Ethernet-stakken (figur 2).

Figur 2: Her ses den industrielle Ethernet-softwarestak. Industrial Ethernet-protokoller som f.eks. PROFINET fungerer i applikationslaget. (Billedkilde: PROFINET)

Figur 2: Her ses den industrielle Ethernet-softwarestak. Industrial Ethernet-protokoller som f.eks. PROFINET fungerer i applikationslaget. (Billedkilde: PROFINET)

For mere, se "Design til robuste IoT-applikationer ved hjælp af industrial Ethernet-baserede strøm- og datanetværk".

En gateway til Industri 4.0

At opdatere ældre RS-232 og RS-485 fabriksautomatiseringssystemer til industrial Ethernet er skræmmende for designere. Der kan være tusindvis af PLC'er på en stor fabrik og titusindvis af kilometer ledninger. Omkostningerne og forstyrrelserne ved at rive gamle systemer ud og erstatte dem med nye er ikke rentable for mange virksomheder. Men uden opgradering vil et produktionsanlæg ikke være i stand til at drage fordel af de produktivitetsgevinster, som Industrial Ethernet lover.

En strategi til at begrænse omkostninger og forstyrrelser er at satse på en industriel Ethernet-struktur, mens man bevarer de gamle serielle busser, PLC'er og maskiner. Når maskinerne så udskiftes, eller når der tilføjes nye maskiner til fabrikken, kan de specificeres, så de er interoperable med Ethernet-strukturen. Det gør det muligt gradvist at opdatere fabrikken til de nyeste kommunikationsstandarder uden produktionsafbrydelser eller større problemer med pengestrømmen.

Men en sådan strategi skaber en diskontinuitet mellem RS-232/RS-485 og Industrial Ethernet-netværk. Denne diskontinuitet kan overvindes med en industriel gateway-kommunikationsenhed som 7940124932 eller 7940124933 (figur 3) fra Weidmüller. Hver gateway er en enkelt løsning, der giver en omkostningseffektiv måde at flytte data mellem PLC'er og perifere enheder på, ved hjælp af forskellige protokoller og uden at skulle tilføje ledninger eller flere gateways.

Disse Weidmüller-gateways har to Ethernet-porte og enten to (i modellen 7940124932) eller fire serielle porte (7940124933). De understøtter EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP og S7comm (en Siemens Industrial Ethernet-protokol) med op til 10 Mbit/s. Ethernet-portene accepterer et 8-benet RJ45-stik. På den serielle side kan gateways håndtere Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM og HostLink serielle protokoller. Bemærk, at selvom den serielle understøttelse er til RS-232/RS-485-standarder, er det serielle input til gatewayen via det 8-benede RJ45-stik i Ethernet-stil i stedet for af RS-232/RS-485-typen. Gatewayerne er interoperable med PLC'er fra Automation Direct, GE, Rockwell Automation, Schneider og Siemens. Gatewayerne kan monteres på en DIN-skinne, og de fungerer i et temperaturområde fra 0˚ til 55˚C med et input på 12-24 volt.

Figur 3: 7940124933 industriel gateway-kommunikationsenhed bygger bro mellem Industrial Ethernet og op til fire serielle RS-232/RS-485-netværk. Version 7940124932 understøtter to serielle porte. (Billedkilde: Weidmüller)

Figur 3: 7940124933 industriel gateway-kommunikationsenhed bygger bro mellem Industrial Ethernet og op til fire serielle RS-232/RS-485-netværk. Version 7940124932 understøtter to serielle porte. (Billedkilde: Weidmüller)

Når Weidmüllers gateways er konfigureret via en browser, kræver de ikke andet udstyr for at overføre serielle data formateret til en af de understøttede serielle RS-232/RS-485-protokoller til en af de understøttede industrielle Ethernet-protokoller eller vice versa. Data kan overføres til og fra enhver port i enhver kombination, uden at det er nødvendigt at redigere PLC-koden.

Kom godt i gang med industrielle gateways

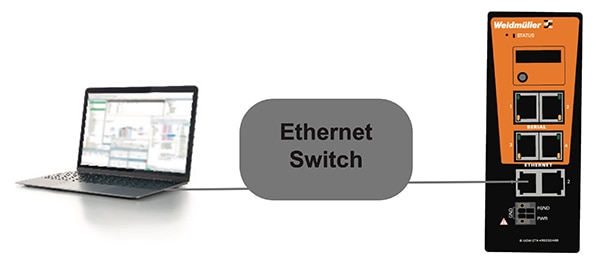

Konfigurationen af Weidmüllers gateway kræver blot, at man tilslutter enheden til en Ethernet-switch og derefter tilslutter en pc til den anden side af switchen (figur 4). Når det er gjort, kan gatewayen tilsluttes 12-24-volt-forsyningen. PC'en kan derefter bruges til at logge ind via et browservindue, hvor hovedgateway-dialogen vises. Dialoger forenkler derefter opsætningen af det industrielle Ethernet-netværk samt tilføjelsen af Ethernet- og serielle netværksenheder til gatewayen. Endelig indstilles gatewayens serielle porte til at matche den tilsluttede controllers serielle portkonfiguration.

Figur 4: Opsætningen af den industrielle gateway involverer tilslutning af enheden til en Ethernet-switch og en strømforsyning, derefter tilslutning af en pc til switchen og konfiguration af gatewayen via en browser. (Billedkilde: Weidmüller)

Figur 4: Opsætningen af den industrielle gateway involverer tilslutning af enheden til en Ethernet-switch og en strømforsyning, derefter tilslutning af en pc til switchen og konfiguration af gatewayen via en browser. (Billedkilde: Weidmüller)

Nøglen til gatewayens evne til at kommunikere mellem enheder, der bruger forskellige protokoller, er brugen af "tag"-data. Gatewayen gør det muligt at flytte tag-data mellem forskellige tilsluttede enheder.

Tags er vigtige, når man programmerer moderne PLC'er. Det er navne, der tildeles variabler af enhver type, som er gemt i PLC'ens hukommelse. Nogle eksempler på tag-navne er: "#DATETIME", "HEARTBEAT" og "Switch_Group1_IP". Taggene gemmes i PLC'ens hukommelse i en tagdatabase.

I denne tag-database gemmes alle funktionsblokke (f.eks. relæer, timere og tællere) og programvariabler (f.eks. en timerværdi kaldet "Transmitter_ RF_ Mute_Timer") samt alle andre objekter som taggede variabler med attributter som startværdi, float, streng, heltal, boolsk (on/off), ASCII-tekst, diskrete indgange og diskrete udgange. Tag-tilgangen giver mulighed for en mere effektiv tilgang til mere kompleks programmering, men kræver (som med andre strukturerede programmeringssprog), at udvikleren tildeler variabel-tags samt datatypen forud for deres brug i programmet. Data arrays kan også defineres i tag-databasen.

For hver PLC, der er tilsluttet gatewayen, skal udvikleren angive de tags, som data skal læses fra, og de tags, som disse data skal skrives til. Det kræver først, at tags fra hver PLC, der er forbundet til gatewayen, programmeres i gatewayen, før den kan bruge dem til kommunikation på tværs af netværket.

Dette gøres fra den pc, der er forbundet til gatewayen via Ethernet-switchen. Ved at vælge ikonet "Tilføj tag" i konfigurationsbrowservinduet aktiveres en dialog, der giver udvikleren mulighed for at angive tagnavn, datatype, adresse og andre relaterede oplysninger, hvis det er nødvendigt. Det er også muligt at gøre det hurtigere ved at importere tags fra en .csv-fil (figur 5).

Figur 5: Dialog til programmering af Weidmüller-gatewayen med PLC-tagegenskaber. Tags er navne, der tildeles variabler af enhver type, som er gemt i PLC'ens hukommelse. (Billedkilde: Weidmüller)

Figur 5: Dialog til programmering af Weidmüller-gatewayen med PLC-tagegenskaber. Tags er navne, der tildeles variabler af enhver type, som er gemt i PLC'ens hukommelse. (Billedkilde: Weidmüller)

Når taggene for alle de tilsluttede enheder er indtastet, er det næste skridt at oprette et "tag map". Tagmappet gør det muligt for gatewayen at læse dataene i registrene på en kilde-PLC og skrive dem til den korrekte destinationsenhed. Dataene i registrene er i virkeligheden kommunikationens nyttelast. Nyttelasten udtrækkes fra kilde-taggen ved hjælp af kilde-PLC-protokollen og leveres derefter til gateway-hukommelsen til transmission til destinations-taggen ved hjælp af destinationsenhedsprotokollen. Det er ikke afgørende, at kilde- og destinationskoderne har samme datatype.

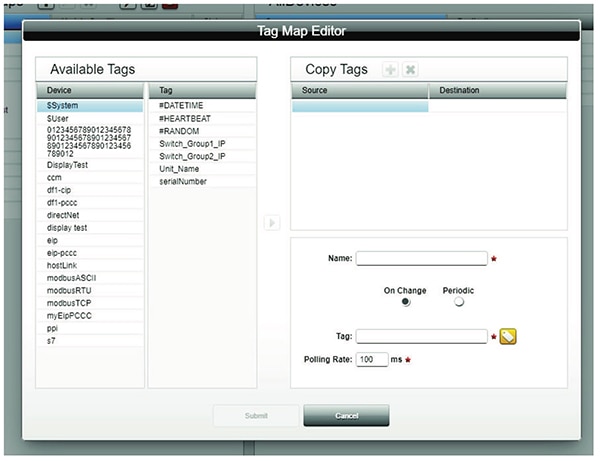

Oprettelsen af tagmappet udføres igen fra pc'en, der er tilsluttet Ethernet-switchen, via ikonet "Tilføj tag map", som åbner dialogboksen Tag map editor (figur 6). Hver PLC, der er tilsluttet netværket, skal have sit eget tag map. I dialogen vælges målenheden, og hvert tag, der skal bruges som datakilde, "mappes" til en datadestination. Processen gentages derefter for alle tilsluttede enheder.

Figur 6: For hver tilsluttet PLC gør Tag map editor det muligt at mappe hver tag-datakilde til en datadestination. Processen gentages for alle tilsluttede enheder. (Billedkilde: Weidmüller)

Figur 6: For hver tilsluttet PLC gør Tag map editor det muligt at mappe hver tag-datakilde til en datadestination. Processen gentages for alle tilsluttede enheder. (Billedkilde: Weidmüller)

Det sidste trin i processen er at aktivere tag mappet for at starte kommunikationen mellem kilde- og destinationstags, der er hostet på netværksenhederne. En tag map viewer på pc'en gør det muligt at kontrollere, at de rigtige kildedata er på vej til den rigtige destination.

Konklusion

Industri 4.0 forbedrer fabrikationsproduktivitet og -effektivitet. Men det kræver en ny Industrial Ethernet-infrastruktur, som er dyr og forstyrrende at installere. Som vist giver industrielle gateways mulighed for en trinvis introduktion af Industri 4.0 ved at bygge bro mellem eksisterende RS-232/RS-485-netværk og indfasningen af industriel Ethernet-infrastruktur. Med disse løsninger kan udstyr og netværk gradvist opgraderes over måneder eller år med minimale afbrydelser.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.