Hvordan SCARA, seksakset og kartesisk pick-and-place-robotik optimerer og strømliner elektronikproduktionsprocesser

Bidraget af DigiKeys nordamerikanske redaktører

2023-07-12

Introduktion

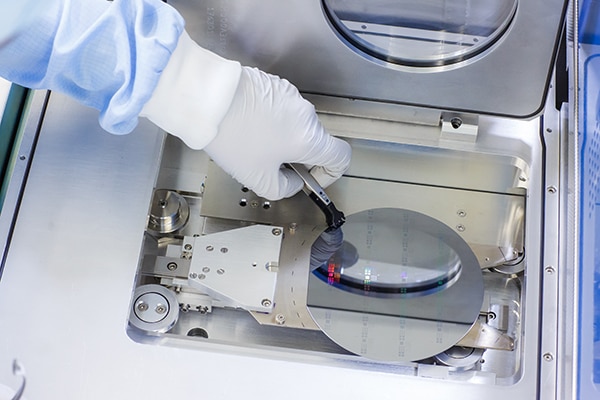

Nogle vurderer, at brugen af robotteknologi i elektronikproduktion nu er lige så udbredt som i den automotive industri. Det er ikke så mærkeligt: Fremstillede chips, komponenter og færdigsamlet elektronik er af høj værdi, så de retfærdiggør investeringer i automatiseringsteknologier. Det komplicerer tingene, at mængderne og dermed gennemstrømningen skal være høj, og produkterne er også i sagens natur sarte ... med halvleder-wafers til nogle anvendelser, der nu kun er 140 µm tykke. Disse anvendelsesparametre kræver præcisionshåndtering med bevægelsessystemer og robotteknologi med exceptionel rækkevidde, hastighed, kraft og fingerfærdighed samt overholdelse af renrumskrav.

Figur 1: Her placeres en skrøbelig wafer i en maskine til deponering af atomare lag, som befinder sig i et renrum. (Billedkilde: Dreamstime)

Figur 1: Her placeres en skrøbelig wafer i en maskine til deponering af atomare lag, som befinder sig i et renrum. (Billedkilde: Dreamstime)

Robotteknologiens indtog i halvlederproduktionen fremskyndes af voksende klasser af seksaksede robotter, SCARA-robotter (selective compliance assembly robot arms), kartesiske maskiner og kollaborative robotter med rekonfigurerbar eller modulær hardware samt samlende software, der i høj grad forenkler implementeringen.

Disse robotter og deres supplerende udstyr skal være designet, klassificeret og installeret til renrumsindstillinger, ellers risikerer man at forurene de sarte wafere med urenheder. Kravene er defineret i ISO 14644-1:2015, som klassificerer renrumsluftens renhed efter partikelkoncentration. Så der er særlig stor afhængighed af:

- Nøjagtige metoder til integration, indpakning, levering og installation for at forhindre partikler i at komme ind i renrummet.

- Specialbelægninger, der ikke skaller af eller på anden måde nedbrydes

- Kabinetter og andre elementer i rustfrit stål, hvor det er muligt.

- Inerte og ikke-gasserende specialsmøremidler til mekaniske komponenter

- Vakuumelementer i robotkroppen til at lede eventuelle partikler til et separat udstødningsområde

- Specialforsegling af alle robotsamlinger

Sidstnævnte er især vigtigt for højhastighedsrobotter, der opfylder behovet for høj halvledergennemstrømning, men afgiver flere partikler end udstyr, der bevæger sig langsommere.

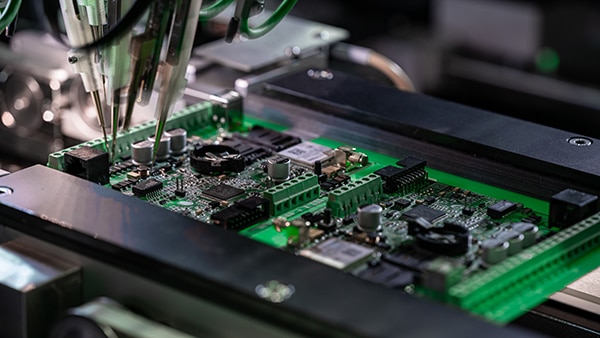

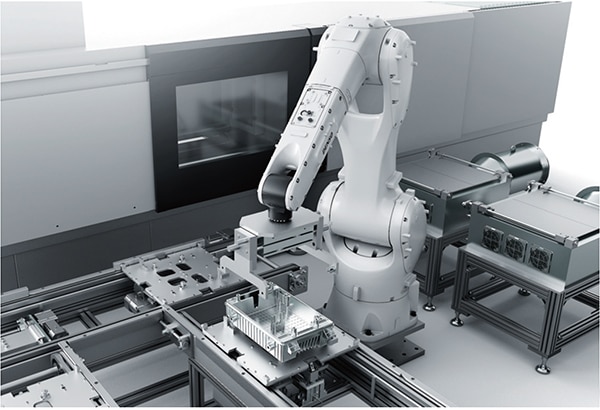

Figur 2: Brugen af robotteknologi og anden automatisering til produktion af mikroelektronik rækker ud over renrummet. (Billedkilde: Dreamstime)

Figur 2: Brugen af robotteknologi og anden automatisering til produktion af mikroelektronik rækker ud over renrummet. (Billedkilde: Dreamstime)

Oversigt over, hvor hver robottype udmærker sig

Selvom der er mange overlappende anvendelser, er seksaksede robotter mest forbundet med samling af elektroniske enheder. SCARA'er manøvrerer elektroniske komponenter 360° rundt for at udføre pick-and-place waferhåndtering og bearbejdningsopgaver hurtigere og ofte mere præcist end andre muligheder. Kartesiske robotter er derimod ofte forbundet med test og pakning af halvledere samt forarbejdning af elektroniske produkter i stort format. På den anden side bruges kollaborative robotter (cobots) til at bygge bro mellem stærkt beskyttede renrumszoner og sektioner af renrum, der kan krydses af fabrikkens personale. Cobots bliver også i stigende grad brugt til lodning og andre opgaver, som tidligere næsten udelukkende blev udført manuelt.

Figur 3: Her ses den automatiserede lodning af chipkomponenter på et printkort. (Billedkilde: Dreamstime)

Figur 3: Her ses den automatiserede lodning af chipkomponenter på et printkort. (Billedkilde: Dreamstime)

Selvom det ligger uden for rammerne af denne artikel, ser man også en øget anvendelse af det parallelkinematiske design, der er kendt som deltarobotter - især til samling af elektroniske produkter. Uanset om de arbejder alene, sammen i par eller er installeret som supplement til SCARA'er i en arbejdscelle, giver delta-robotter i halvlederproduktion usædvanligt hurtige og dynamiske pick-og-pakke funktioner. Læs mere om disse anvendelser i digikey.com-artiklen Hvordan Delta Robotics optimerer og strømliner elektronikfremstillingsprocesser om delta-robotter i halvlederindustrien. Faktisk giver Deltas kinematiske nøjagtighed og gentagelsesnøjagtighed, der gør dem velegnede til samling af fotovoltaisk elektronik.

Robotteknologi er afhængig af endeeffektorer for produktivitet

Avanceret renrumsklassificeret end-of-arm robotværktøj (EoAT eller endeeffektorer) som f.eks. gribere er kernen i halvlederproduktion. Her skal EOAT'er have høj dynamik og evnen til at udføre sporing, placering og samling med nøjagtig præcision. I nogle tilfælde øger EoAT-kraftfeedback eller maskine-vision nøjagtigheden af emnehåndteringen ved at give adaptive evner - så pick-and-place-rutiner f.eks. udføres hurtigt, selv om der er en vis variation i emnets position. Sådanne fremskridt inden for sensorer og feedback kan nogle gange gøre det komplicerede elektronikhåndteringsudstyr i ældre løsninger overflødigt.

Figur 4: EGK-gribere til små komponenter smøres med H1-fedt og har renrumscertificering. (Billedkilde: SCHUNK Intec Inc.)

Figur 4: EGK-gribere til små komponenter smøres med H1-fedt og har renrumscertificering. (Billedkilde: SCHUNK Intec Inc.)

Figur 5: Kontraktproduktion af elektronik gør flittigt brug af robotteknologi til test af printkort. (Billedkilde: Dreamstime)

Figur 5: Kontraktproduktion af elektronik gør flittigt brug af robotteknologi til test af printkort. (Billedkilde: Dreamstime)

Tænk på, hvordan fleksible arbejdsceller, der betjenes af seksaksede robotter, ofte udfører to eller flere opgaver, såsom generel håndtering af emner, transportbånd og andre maskiner, bearbejdning, samling og emballering. På samme måde udføres påføringen af indkapslings-, vibrationsdæmpnings-, afskærmnings-, vedhæftnings- og forseglingsmaterialer ofte i en seksakset robotarbejdscelle. Her giver robotteffektorer suppleret med automatiserede værktøjsskiftere multitasking-kapacitet, så hver arbejdscelle er maksimalt nyttig; EoAT-omstillinger er typisk hurtige for at understøtte halvlederindustriens krav om høj kapacitet. For eksempel kan en robot bruge en EoAT til at pick-and-place emner i en fikstur. Derefter (efter en hurtig EoAT-omstilling) kan den påføre klæbemiddel og presse de sammenpassede hushalvdele af et slutprodukt sammen. En tredje EoAT kan lægge færdige varer på et udgående transportbånd eller i en kasse.

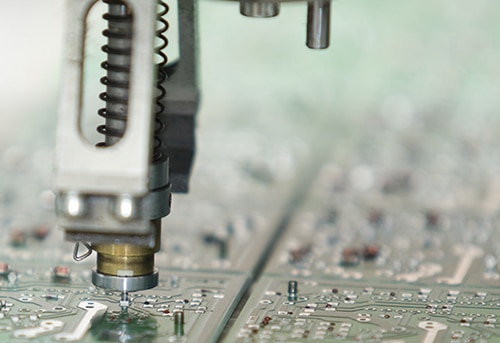

Figur 6: Robotteffektorer kan tage form af loddekolbespidser for at automatisere monteringen af delkomponenter på printkort. (Billedkilde: Dreamstime)

Figur 6: Robotteffektorer kan tage form af loddekolbespidser for at automatisere monteringen af delkomponenter på printkort. (Billedkilde: Dreamstime)

SCARA-robotteknologi i elektronikproduktion

I årtier har SCARA'er været den gyldne standard til behandling, håndtering og samling af halvleder-wafer, herunder:

- Aflejring og ætsning

- Termisk behandling

- Retikel-behandling

- Montering af printkort

- Test og metrologi

Når alt kommer til alt, tilbyder SCARA’er høje hastigheder i hele deres cylindrisk formede 360° rækkevidde - ofte i stand til at udføre pick-and-place-opgaver langt hurtigere (og nogle gange mere præcist) end sammenlignelige seksaksede og kartesiske løsninger. Mere specifikt leverer nogle industritypiske SCARA'er gentagelsesnøjagtighed inden for ±20 μm på lineære frihedsgrader (DOF) og ±0,01° på vinkelaksen - samt muligheder for direkte drev til jævn transport af tynde og relativt skrøbelige wafere. Mens nyttelasten kan være begrænset til 10 kg eller mindre for mange SCARA'er, er det sjældent et problem ved halvlederapplikationer - men det er bestemt en overvejelse for det relaterede område med produktion af solpaneler.

Figur 7: SCARA-robotter udfører pick-and-place-håndtering af wafere og bearbejdningsopgaver hurtigt og præcist. (Billedkilde: Dreamstime)

Figur 7: SCARA-robotter udfører pick-and-place-håndtering af wafere og bearbejdningsopgaver hurtigt og præcist. (Billedkilde: Dreamstime)

SCARA'er passer godt sammen med transportbånd, der bruges i halvlederbehandlingsstationer, samt wafer-karruseller (også kaldet roterende borde), der er designet til at gøre det lettere at tilføje komponenter eller funktioner til flere printkort ad gangen.

Seksakset robotteknologi i elektronikproduktion

Leddelte robotter i industriel kvalitet har flere roterende led til at manipulere objekter gennem to til 10 DOF'er. Det mest almindelige leddelte robotformat er den seksaksede robot. Halvlederprocesser, der kræver renrumsindstillinger, drager fordel af seksaksede robotter, der er passende klassificerede og kompakte, så de bruger mindre strøm og mindre af den førsteklasses renrumsplads. Der findes et væld af varianter, der leverer den hastighed og nøjagtighed, der er nødvendig for håndtering og samling med høj kapacitet. Servomotorerne, der driver robotternes led, ligner dem, der findes i andre robottyper, men seksaksede robotter er langt mere tilbøjelige til at parre disse motorer med strain-wave- eller cycloidal-gear.

Ligesom SCARA'er passer seksaksede robotter også godt sammen med transportbånd, der bruges med halvlederbearbejdningsstationer.

Figur 8: Denne leddelte robot med seks akser fås i ISO 5 (klasse 100) renrumsmodeller. (Billedkilde: Denso Robotics)

Figur 8: Denne leddelte robot med seks akser fås i ISO 5 (klasse 100) renrumsmodeller. (Billedkilde: Denso Robotics)

Den største styrke ved seksaksede robotter er deres fingerfærdighed og store arbejdsvolumen for en given størrelse linkage-sæt - uanset om de er installeret på en gulvbase eller inverteret fra et loft. For at illustrere dette, kan en seksakset arm, der er 600 mm høj, når den er foldet sammen, nå 650 mm i alle retninger med mulighed for hurtigt og samtidigt at svinge hvert led 120° til 360° for smidig bevægelse af elektroniske nyttelaster på et par gram til flere kilo eller mere. Absolutte enkodere ved hvert led og Ethernet-baseret netværk giver bevægelsesfeedback og tilslutningsmuligheder til PLC, PC eller dedikerede robotstyringer og adaptiv software til både at styre og forbedre processer over tid. Disse styringer omfatter integration af sofistikerede endeeffektorer - for eksempel gribere til sikker håndtering af små og skrøbelige elektronikkomponenter.

Seksaksede robotter udmærker sig ved maskinpasning og pakning af elektronikprodukter. Ud over at samle selve printpladerne kan robotterne også fastgøre elektronikken i slutprodukternes metal- eller plastikhuse og lave de nødvendige elektriske forbindelser. Nogle seksaksede robotter kan også udføre kitting af færdige elektronikprodukter, pakning af kasser og palletering.

Kartesisk robotteknologi i elektronikproduktion

Kartesiske robotter – dem, der er baseret på modulære stakke af lineære akser – hjælper med at opfylde halvlederindustriens behov for at opretholde renrumsforhold i mange processer. Næsten ubegrænset skalerbarhed betyder, at rejsen kan dække alt fra et par centimeter til mere end 30 meter. Kartesisk robotrepeterbarhed kan holde sig inden for ±10 μm på lineære DOF'er med sammenlignelig vinkelrepeterbarhed fra endeeffektorer samt rotary-to-linear og direct-drive-muligheder for særlig jævn transport af wafere. Hastigheder på op til seks meter pr. sekund er almindelige.

Figur 9: Kartesiske robotter udfører fuldautomatiske halvlederproduktionsopgaver. Bemærk de lineære motorer, der giver direkte kørsel med høj præcision på den kritiske akse. (Billedkilde: Dreamstime)

Figur 9: Kartesiske robotter udfører fuldautomatiske halvlederproduktionsopgaver. Bemærk de lineære motorer, der giver direkte kørsel med høj præcision på den kritiske akse. (Billedkilde: Dreamstime)

Kartesiske maskiner udfører typisk dedikerede automatiseringsopgaver, da deres kinematik har tendens til at være mindre fleksibel og rekonfigurerbar end andre robottypers. Men nøjagtigheden er exceptionel ... især når styringen bruger feedback og genererer kommandoer, der reagerer på millisekunder. Sådanne bevægelser er afgørende for automatiseret fremstilling af plader, trimning og overfladepolering samt omfattende monteringsrutiner.

Kartesiske robotstationer er også det bedste valg til elektronik i stort format som fladskærme og solpaneler.

Specifikt eksempel på anvendelse af kartesisk robotteknologi

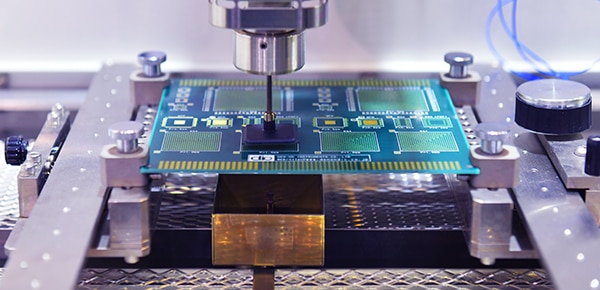

Overvej kartesisk robotteknologi i maksimalt automatiseret fremstilling og samling af printkort (PCB). Kartesisk robotteknologi manøvrerer enten endeeffektorer over printpladerne eller tager form af kartesiske borde, der flytter printplader inden for rækkevidde af fastmonteret procesudstyr. Sådanne borde kan f.eks. flytte plader gennem litografisk udstyr for at printe kobberkredsløb på et ikke-ledende siliciumsubstrat. Efter den indledende PCB-printproces ætses kobber, der ikke er en del af designkredsløbet, kemisk væk. Ikke-ledende loddemasker isolerer tilstødende spor og komponenter.

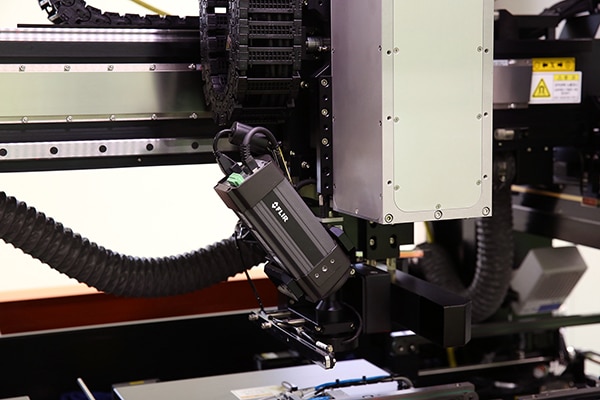

Figur 10: Kartesiske robotter kan udstyres med billedudstyr (som dette termiske kamera) til termografering af printkort fremstillet med laserassisterede bindeteknikker. (Billedkilde: Teledyne FLIR)

Figur 10: Kartesiske robotter kan udstyres med billedudstyr (som dette termiske kamera) til termografering af printkort fremstillet med laserassisterede bindeteknikker. (Billedkilde: Teledyne FLIR)

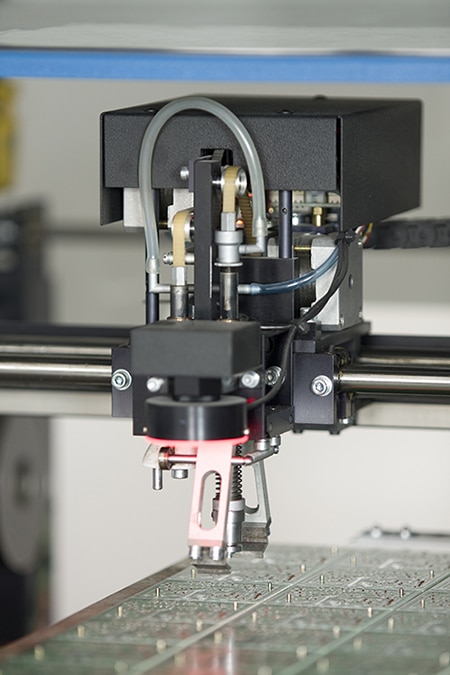

I mange PCB-montageprocesser accepterer kartesiske robotter elektroniske delkomponenter på spolebånd eller kassebånd, der føres ind i arbejdscellen. (Robottens pick-and-place-hoved er designet til at gribe og placere en række af disse delkomponenter). Robotterne kontrollerer hver enkelt delkomponents værdi og polaritet og monterer og lodder derefter delkomponenterne via gennemgående huller eller overflademonteringsteknologi (SMT). Gennemgående delkomponentledninger indsættes i printkortets huller, trimmes og clinches og loddes derefter fast på printkortets bagside for at opnå den bedste mekaniske styrke (hvilket dog kræver mere komplicerede monteringsrutiner). I modsætning hertil accepterer SMT-underkomponenter maksimalt automatiserede sæt- og lodderutiner i store mængder ... så de dominerer nu mange printkortdesign. Når det er sagt, er gennemgående montering stadig mest almindeligt til at fastgøre store kondensatorer, transformere og stik til printkort.

Figur 11a og 11b: Her ses værktøjshoveder til fastgørelse af SMT-underkomponenter (Surface Mount Technology) på en printplade. (Billedkilde: Dreamstime)

Figur 11a og 11b: Her ses værktøjshoveder til fastgørelse af SMT-underkomponenter (Surface Mount Technology) på en printplade. (Billedkilde: Dreamstime)

Ved SMT-komponenter påføres loddepasta på printkortet, før komponenterne monteres. Flydelodning bruger derefter varm luft til at smelte loddepastaen for at danne SMT-komponentforbindelserne. Bølgelodning er mere almindeligt til komponenter med gennemgående huller, hvor man fører pladen hen over en stående bølge, der dannes på overfladen af en beholder med smeltet loddetin. Sådanne maskiner er dyre og egner sig bedst til produktion af meget store mængder.

Figur 12: Feedback fra maskine-vision informerer ofte kartesiske systemresponser. Massiv indbygget processorkraft, avancerede algoritmer og en FPGA gør det muligt for HAWK smart-kameraer (inklusive modellen vist her) at opnå triggerrespons i realtid til kodelæsning, verificering, inspektion og styring af 4.000 til 14.000 dele pr. minut. Faktisk er dette kamera en mellemløsning mellem komplekse pc-baserede kameraer og basale industrielle smart-kameraer. (Billedkilde: Omron Automation og sikkerhed)

Figur 12: Feedback fra maskine-vision informerer ofte kartesiske systemresponser. Massiv indbygget processorkraft, avancerede algoritmer og en FPGA gør det muligt for HAWK smart-kameraer (inklusive modellen vist her) at opnå triggerrespons i realtid til kodelæsning, verificering, inspektion og styring af 4.000 til 14.000 dele pr. minut. Faktisk er dette kamera en mellemløsning mellem komplekse pc-baserede kameraer og basale industrielle smart-kameraer. (Billedkilde: Omron Automation og sikkerhed)

Typiske motorer og drev til kartesisk robotteknologi

Kartesiske robotter bruger mange af de samme typer servomotorer, præcisionsgear og elektromekaniske drev som andre robotløsninger. Et forbehold er, at stepmotorerne i nogle kartesiske designs, der transporterer halvledere under produktionen, ikke må forveksles med såkaldte step-and-repeat-kameraer - nogle gange blot kaldet steppere. Sidstnævnte er afgørende for fotolitografiske processer under chipfremstilling.

Ligesom SCARA- og især seksakset robotteknologi i stigende grad har gjort brug af direkte drevne momentmotorer, har kartesisk robotteknologi (i design til halvlederindustrien) i stigende grad gjort brug af lineære motorer i de senere år. En række industristandardiserede og proprietære motorspoler, miniature endepositioner, piezobaserede justeringsmoduler, vakuum- og renrumsklassificerede undersystemer, lineære lejer, styringer og andre innovationer supplerer disse direkte drev for at hjælpe kartesiske systemer med at producere ultrafine ultrahurtige bevægelser.

Samarbejdende robotteknologi i elektronikproduktion

Samarbejdende robotter (cobots) har spredt sig i halvlederindustrien i løbet af det sidste årti. Du kan læse mere om dette på DigiKey.com-bloggen Nem automatisering med Omron TM kollaborative robotter. I halvlederproduktion kan cobots fra Omron og andre producenter forhindre den ekstremt dyre kontaminering af wafere ved at bygge bro mellem wafer-arbejdszoner og dem, der betjenes af renrumspersonale. Cobot-installationer til halvlederproduktion forhindrer også forurening med partikler og smøremidler, samtidig med at de supplerer manuelle operationer til placering og lodning.

Figur 13: Cobots i HCR-5-serien opfylder ISO-2 specifikationer for renrum. (Billedkilde: Hanwha Corp./Momentum)

Figur 13: Cobots i HCR-5-serien opfylder ISO-2 specifikationer for renrum. (Billedkilde: Hanwha Corp./Momentum)

Figur 14: KUKA's kollaborative robotter (cobots) er kernen i designet af dette Infineon ISO3-renrum til wafer-processing. (Billedkilde: KUKA)

Figur 14: KUKA's kollaborative robotter (cobots) er kernen i designet af dette Infineon ISO3-renrum til wafer-processing. (Billedkilde: KUKA)

Figur 15: KUKA cobots i dette Infineon-renrum blev professionelt integreret, netværksforbundet og programmeret af mekatronik- og automationsspecialister. (Billedkilde: KUKA)

Figur 15: KUKA cobots i dette Infineon-renrum blev professionelt integreret, netværksforbundet og programmeret af mekatronik- og automationsspecialister. (Billedkilde: KUKA)

Cobots i halvleder- og elektronikindustrien skal have en hastighed over gennemsnittet suppleret med avanceret dynamik og kontrol for at forhindre, at de tynde og derfor skrøbelige wafere forstyrres. Ellers kan der opstå bittesmå revner. Selvfølgelig er der langt mindre sandsynlighed for brud med korrekt specificerede cobots end med menneskelig arbejdskraft.

Automatiseret lodning med cobots er også velegnet, når komponenter skal samles på særligt tynde plader, og effekten af siliciums varmeudvidelse er et problem. Når cobots skal udføre denne og andre monteringsopgaver, er det ofte logisk at integrere termografi eller andet udstyr til inspektion af plader i EoAT'en. Det fremskynder fejlsøgningsopgaver for højere udbytte og kvalitetssikring ... ofte til relativt lave omkostninger.

Konklusion

Industriel robotteknologi kan levere prisbillig og fleksibel automatisering af halvleder- og elektronikproduktion. De tekniske udfordringer er behovet for at opfylde kravene til renrum, høj kapacitet og omhyggelig håndtering af meget dyre emner. Alligevel har nutidens robothardware samt robotsimuleringssoftware og programmering forenklet dimensionering og valg af robotløsninger til renrum.

Sagen kompliceres af, at stadig finere detaljer på stadig mere miniaturiseret elektronik nødvendiggør robotiserede samleprocesser, der følger trop. Robotteknologien har taget denne udfordring op med motorer, mekaniske forbindelser, styringer og netværk, der muliggør stadig mere avancerede funktioner. Supplerende teknologier som maskine-vision og industrielle realtidsnetværk har også givet nye muligheder inden for robotteknologi til manipulation, forarbejdning og samling af halvlederproduktion i store mængder.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.