Hvordan fremstilles batteripakker til elbiler?

Bidraget af DigiKeys nordamerikanske redaktører

2023-04-14

Batteripakken er en kritisk underenhed i elektriske køretøjer (EV'er), og den er en af de mest komplekse at montere. Det starter med at teste de enkelte battericeller før montering. Dernæst anvendes der ofte samarbejdsrobotter (cobots) til at samle batterimoduler og derefter integrere modulerne i færdige batteripakker, herunder samleskinner, køleaggregater, batteristyring og andre undersystemer. Endelig er der behov for et automatiseret visuelt inspektionssystem for at sikre, at alle elementer i samlingen er sat korrekt sammen.

I denne artikel gennemgår vi kompleksiteten af batteripakker til elbiler og nogle relaterede underenheder, herunder behovet for mange battericellemoduler, elektrisk effektive og lette samleskinner og ledningsnetforbindelser samt et aktivt kølesystem. Derefter præsenteres repræsentative produkter fra DigiKey, herunder en dataindsamlingsenhed fra National Instruments, der kan bruges som en del af testsystemet for battericeller, en cobot fra Omron Automation, der kan bruges til samling af batteripakker, og et smart-kameramodul med indbygget software fra Banner Engineering, der kan danne en automatiseret inspektionsplatform.

EV-batteripakkens byggesten

Batteripakkens udformning varierer fra producent til producent og nogle gange fra en model til en anden hos den samme producent, hvilket gør fleksibel samling til en vigtig overvejelse. En ting, som alle batteripakker til elbiler har til fælles, er, at de kan bruge tusindvis af komponenter.

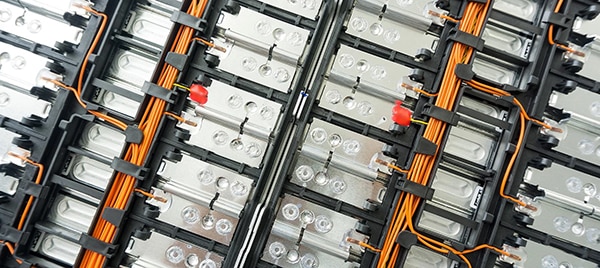

Batteripakker til elbiler består af mange batterimoduler, der samles til den endelige pakke (figur 1). Modulernes og pakkernes arkitektur udvikler sig for at levere højere spændinger til EV-drivlinjen. Mens 400 VDC har været standarden, forekommer spændinger på op til 900 VDC oftere. Den største fordel ved højere spændinger er hurtigere opladning. Hurtigere opladning kan være med til at mindske rækkeviddeangsten hos førere af elbiler, men det gør det mere udfordrende (og potentielt farligt) at samle batteripakkerne.

Figur 1: Batterimoduler er de grundlæggende byggesten i batteripakker til elbiler. (Billedkilde: National Instruments)

Figur 1: Batterimoduler er de grundlæggende byggesten i batteripakker til elbiler. (Billedkilde: National Instruments)

Battericellerne i et modul er ofte svejset sammen, mens modulerne generelt er boltet fast til store samleskinner for at danne den færdige batteripakke. Modulernes arkitektur i forhold til pakningen er ofte en afgørende faktor for, om der er tale om forskellige EV-designs. I alle tilfælde har batterisystemet brug for termisk styring, hovedsagelig køling, men lejlighedsvis opvarmning, når den omgivende temperatur er for lav til effektiv batteridrift. Det termiske styringssystem kan være passivt til små pakker, men store pakker kræver aktiv termisk styring med faseændringsanordninger og pumper til at cirkulere væske til at køle de enkelte celler.

Et batteristyringssystem (BMS) overvåger de enkelte battericellers sundhedstilstand og opladning. BMS'et omfatter en række spændings-, strøm-, temperatur- og andre sensorer, ofte med sensorer placeret på hver enkelt battericelle. BMS'et kommunikerer med EV'ets centrale computersystem.

Der anvendes undertiden sikringer på modulniveau, men der er altid overstrømsbeskyttelse for den samlede batteripakke. En stor højspændingskontaktor og andre komponenter bruges til at styre motordrevskredsløbet for at forhindre potentielt skadelige høje indgangsstrømme, når EV'en tændes første gang. En serviceafbryderlås isolerer de høje spændinger i batteripakken og giver et sikkert miljø for serviceteknikere, der arbejder på EV'en. Der er brug for hundredvis af skruer, møtrikker og bolte, stik og andre mekaniske komponenter for at færdiggøre samlingen.

Opbygning af batteripakker

Test af de enkelte battericeller er et afgørende første skridt. Det er normalt det sidste trin i celleproduktionsprocessen på den specialiserede gigafabrik, hvor cellerne fremstilles. Men når cellerne ankommer til EV-produktionsanlægget, er det også almindeligt, at der foretages tilfældige kvalitetssikringstests for at overvåge kvalitetsniveauet af de indkommende partier battericeller. Uden battericeller af høj kvalitet er det umuligt at producere pålidelige batteripakker til elbiler af høj kvalitet.

Derefter samles cellerne til moduler. Moduler består normalt af 12 til 20 celler. Modulerne er stablet i en metalramme, som giver sammenkoblinger, beskyttelse mod stød og vibrationer og i nogle modeller også termisk styring. Der kræves præcision, og efterhånden som batteripakken bygges op, bliver den gradvist tungere, indtil den vejer flere hundrede pund.

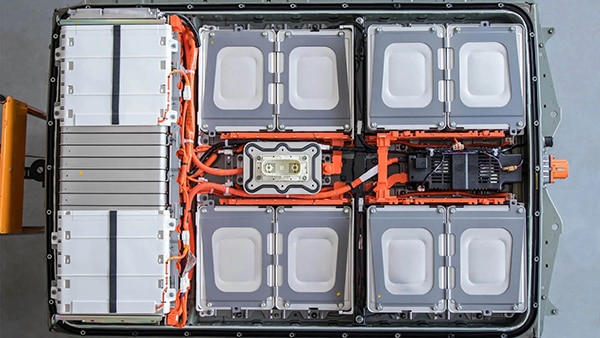

På grund af behovet for præcision og håndtering af tunge belastninger udføres batteripakke-montering ofte ved hjælp af cobots eller industrirobotter. En cobot kan håndtere tunge belastninger og hurtigt og præcist samle de hundredvis af skruer, stik og andre komponenter, der er nødvendige for den færdige pakke. Batteripakken i en Nissan Leaf indeholder f.eks. 48 moduler (figur 2). Det sidste trin i samlingen af batteripakken er automatiseret testning, herunder visuel inspektion af den komplekse pakke.

Figur 2: Denne Nissan Leaf-batteripakke indeholder 48 batterimoduler samt hundredvis af andre komponenter. (Billedkilde: NHR division af National Instruments)

Figur 2: Denne Nissan Leaf-batteripakke indeholder 48 batterimoduler samt hundredvis af andre komponenter. (Billedkilde: NHR division af National Instruments)

Test af batterier og dataindsamling

Produktionsingeniører, der designer batteritestsystemer, kan bruge dataindsamlingsenheden 779640-01 (DAQ) fra National Instruments. Denne USB 2.0 DAQ med fuld hastighed omfatter otte VDC-kanaler (±60 volt DC) til isolerede digitale indgange, otte VRMS-kanaler (60 VDC, 30 volt kvadratisk middelværdi) til isolerede SSR-udgange (solid-state relay) og en 32-bit tæller (figur 3). De otte isolerede indgange omfatter en optokobler, en Schottky-diode og et MOSFET-baseret strømbegrænsende kredsløb i depletion-mode. 779640-01 omfatter også digital filtrering, ændringsdetektion, programmerbare power-up-udgange og en watchdog-timer.

Figur 3: DAQ 779640-01 omfatter otte isolerede digitale indgange (højre side) og otte isolerede SSR-udgange (venstre side). (Billedkilde: DigiKey)

Figur 3: DAQ 779640-01 omfatter otte isolerede digitale indgange (højre side) og otte isolerede SSR-udgange (venstre side). (Billedkilde: DigiKey)

779640-01 DAQ kan overvåge ændringer, herunder stigende flanker, faldende flanker eller begge dele, på specifikke indgangslinjer eller alle indgangslinjer på én gang. Der genereres et interrupt, når der registreres en ændring. Afbrydelsen angiver ikke den indgangsledning, hvor ændringen fandt sted. Softwaren kan bruges til at læse linjerne og bestemme kilden til ændringsmeddelelsen. Digital filtrering kan minimere virkningerne af støj og elektromagnetisk interferens (EMI).

Det digitale filter virker på optokoblerindgangene. Optokoblere slukker langsommere, end de tænder, idet de passerer faldende kanter langsommere end stigende kanter. Det digitale filter kan hjælpe med at eliminere ændringer forårsaget af støj eller EMI. Designere kan konfigurere filterkanalerne med programmerede filterintervaller. Impulser, der er kortere end halvdelen af det programmerede filterinterval, blokeres. Impulser, der er længere end filterintervallet, passeres igennem. Impulser ind imellem kan eller kan ikke passere gennem filteret.

Få hjælp til tunge belastninger og gentagne opgaver

Når battericellerne er blevet testet, kan en cobot fremskynde samleprocessen af batterimoduler og pakker. Samling omfatter flere processer, og cobots som RT6-1001321 fra Omron Automation er meget fleksible (Figur 4). RT6-1001321 har en integreret feltbusadapter for at lette integrationen i fabriksautomatiseringssystemer. Cobots arbejder med høj præcision og kan hjælpe med at skrue, lime, påføre termisk smørefedt, sætte stik sammen og et utal af andre aktiviteter, der er nødvendige for at samle en batteripakke til elbiler. Nogle af de funktioner, der gør cobots velegnede til samling af batteripakker til elbiler, er bl.a:

- Grafiske programmeringsmiljøer til at fremskynde cobot-træning.

- Integrerede vision-systemer hjælper med inspektion og måling af resultaterne samt med monteringsaktiviteterne.

- Modulære endeffektorer kan hurtigt udskiftes, så en enkelt cobot kan udføre en række forskellige samlingsprocesser.

- Cobots kan fungere interaktivt med logistikrobotter og andre mobile robotter for at danne en komplet produktionscelle for batteripakker.

Figur 4: Cobots som RT6-1001321 er meget tilpasningsdygtige og kan udføre gentagne opgaver hurtigt og med høj præcision. (Billedkilde: Omron Automation)

Figur 4: Cobots som RT6-1001321 er meget tilpasningsdygtige og kan udføre gentagne opgaver hurtigt og med høj præcision. (Billedkilde: Omron Automation)

Fleksibilitet og evnen til hurtigt at lære nye procedurer, så man undgår længere nedetid og ineffektive produktionsperioder, er vigtige cobot-egenskaber. En ny aktivitet kan læres på få minutter ved hjælp af en grafisk brugergrænseflade eller ved blot at flytte cobot-armen fra position til position. Cobots er fremragende til gentagne opgaver, der er almindelige i forbindelse med samling af batteripakker til elbiler, og de kan håndtere tunge belastninger præcist. Endelig kan cobots omfatte maskinvision og kunstig intelligens (AI) til at samle de nødvendige dele i den korrekte retning, tilføje dem til batteripakken og inspicere resultatet.

Kontrol af resultaterne

Automatiseret visuel kontrol af, at batteripakken er korrekt monteret, kan udføres ved hjælp af VE205G1A smart-kameraet fra Banner Engineering (Figur 5). Den integrerede software er designet til at udføre avancerede visuelle inspektionsfunktioner. Banner's vision manager-software er inkluderet i VE205G1A og indeholder flere værktøjer som f.eks. objekt-detektering, positionering, måling af funktioner, flowanalyse og stregkodelæsning for at fremskynde udviklingen af vision-applikationer. Runtime-redigering understøtter ændringer i realtid af en inspektionsrutine, hvilket reducerer nedetiden og fremskynder resultaterne. Nogle af funktionerne i VE205G1A smartkameraet omfatter følgende:

- EtherNet/IP-, Modbus/TCP-, PROFINET- og RS-232-tilslutning for nem integration i fabrikkens automatiseringssystemer

- Seks optisk isolerede ind- og udgange (I/O) og en ekstern lyskontakt

- Display med to linjer og otte tegn, der viser kamerastatus og giver mulighed for hurtig omstilling til nye aktiviteter.

- Valgfri forseglede objektivdæksler giver IP67-klassificering til barske industrielle miljøer.

- Typiske anvendelser omfatter:

- Tilstedeværelse eller fravær af dele, herunder optælling af antallet af dele og kontrol af mærkning.

- Verifikation af en deles orientering og afsendelse af delens placering og orientering til en pick-and-place robot eller cobot.

- Fejldetektering, herunder identifikation af fejl og mangler på et produkt med angivelse af deres placering og størrelse.

- Måling af kritiske dimensioner af en genstand eller de relative placeringer af genstande i en samling.

Figur 5: Smart-kameraer som VE205G1A giver alle de funktioner, der er nødvendige for hurtig visuel inspektion af batteripakker til elbiler. (Billedkilde: Banner Engineering)

Figur 5: Smart-kameraer som VE205G1A giver alle de funktioner, der er nødvendige for hurtig visuel inspektion af batteripakker til elbiler. (Billedkilde: Banner Engineering)

Sammenfatning

Batteripakker til elbiler er komplekse og kritiske delsystemer. En EV's ydeevne, pålidelighed og omkostninger er stærkt korreleret med evnen til effektivt og hurtigt at samle batteripakken. Samleprocessen begynder med en kontrol af, at battericellerne opfylder de krævede specifikationer, hvorefter der anvendes automatiseret præcisionssamling med robotter og cobots, og slutter med en endelig visuel inspektion ved hjælp af intelligente, automatiserede kameraer.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.