Forskelle mellem 3D-printning med kulfiber og automatiseret kulfiberlayup

2023-03-09

I de seneste år har to udviklinger udvisket grænsen mellem 3D-print og kompositfremstilling. Den første udvikling er den måde, hvorpå 3D-printning nu gør det muligt at bruge højstyrkepolymerer som f.eks. nylon til at fungere som en matrix med kontinuerlige kulfiberfibre, der forstærker de printede komponenter.

Figur 1: Dette er spoler af kulfiber i et fiberproduktionsanlæg. Dette materiale anvendes i vid udstrækning til forstærkning af emner fremstillet ved hjælp af additive fremstillingsmetoder. (Billedkilde: Getty Images)

Figur 1: Dette er spoler af kulfiber i et fiberproduktionsanlæg. Dette materiale anvendes i vid udstrækning til forstærkning af emner fremstillet ved hjælp af additive fremstillingsmetoder. (Billedkilde: Getty Images)

Den anden udvikling er den måde, hvorpå fremstilling af kompositmaterialer (især til rumfart og automatiserede maskinkomponenter) i stigende grad bevæger sig væk fra håndoplægning og over til automatiserede processer. Sidstnævnte omfatter automatiseret udlægning af bånd og fiberplacering, der er afhængig af robotautomatisering til at deponere materialet.

Faktisk er der stadig andre forskelle mellem de to processer og ydeevnen af de forskellige komponenter af kulfiberforstærket plast (CFRP), som de producerer.

Kulfiberforstærket 3D-printning

Næsten alle additive fremstillingsprocesser (AM) har det til fælles, at de opbygger en 3D-komponent ved at lægge en række todimensionale lag oven på hinanden. Der findes mange forskellige AM-processer; de to mest veletablerede til industrielle anvendelser er selektiv lasersintring (SLS) og stereolitografi.

SLS bruger lasere til at smelte et pulveriseret materiale lag for lag for at bygge komponenter. SLS blev først udviklet til en opbygningsproces, der er skræddersyet til polymerer, men i dag bruges SLS i stigende grad til at fremstille komponenter af aluminium, rustfrit stål og titanium til rumfart med høj styrke.

Den AM-proces, som de fleste lægfolk (og ingeniører) er fortrolige med, er imidlertid filament depositionsmodellering eller FDM. I FDM-layups føres en spole med filamenter ind i en opvarmet underenhed og kommer derefter ud af en dyse som smeltet polymer. Dysen bevæger sig derefter langs overfladen af den del, der skal fremstilles, mens polymermaterialet flyder frit og aflejrer sig på det nuværende lag af delen (og størkner hurtigt). Processen svarer lidt til at bygge en 3D-del op med en varm limpistol.

I dag findes der mange billige FDM-maskiner ... hvilket til dels er grunden til, at FDM er den AM-subtype, som de fleste mennesker mener, når de taler om 3D-printning. Selv om begreberne 3D-print og additiv fremstilling kan bruges i flæng, henviser sidstnævnte typisk til industrielle prototyper og produktionsdele af høj kvalitet. I modsætning hertil henviser udtrykket 3D-print mere almindeligt (men ikke altid) til billige prototyper og hobbyapplikationer.

Nogle FDM-maskiner er kompatible med polymermaterialer, der er forstærket med en forholdsvis lille procentdel af kortstråede tilfældigt orienterede glas- eller kulfiberfibre. Sådanne typer af forstærkning er mere almindeligt forbundet med højstyrke sprøjtestøbte komponenter (f.eks. autoklapskærme og instrumentbrætter) end med højtydende kompositkomponenter, der skal indgå i automatiserede maskiner. På den anden side kan nogle få avancerede FDM-maskiner i dag deponere højstyrkepolymerer som f.eks. nylon sammen med kontinuerlige tråde af kulfiber. Markforged var en tidlig pioner inden for denne form for 3D-printning for at udnytte de forstærkende fordele ved kontinuerlig kulfiber. Det er ikke underligt, at dette firma stadig er det firma, som de fleste ingeniører forbinder med produktion af komponenter med en sådan forstærkning.

Automatiseret fremstilling af kompositmaterialer

Inden for industrier som f.eks. luft- og rumfart bliver traditionel kompositfremstilling baseret på manuelle operationer langsomt erstattet af automatiserede processer. Seks-akse industrirobotter og skræddersyede gantry-maskiner er førende design af bevægelsessystemer til udførelse:

- Automatiseret fiberplacering og filamentvikling

- Metoder til infusion af harpiks til indsprøjtning af harpiks i forme, der indeholder tørre fiberpræforme

Der skelnes yderligere mellem automatiserede kompositindsprøjtningsprocesser med åbne og lukkede forme. Kompositindsprøjtningsprocesser med lukkede forme sikrer, at alle ydre flader er glatte og velkontrollerede. I modsætning hertil har åbne støbeprocesser en velkontrolleret ydre støbelinjeoverflade og en meget grovere indre støbelinjeoverflade.

Automatiserede båndlægningsmaskiner eller ATL-maskiner anvender typisk portalmaskiner til at lægge såkaldt præimprægneret tape, der er præimprægneret med harpiks, på relativt flade eller svagt buede enkeltsidede forme. ATL-maskinerne kan have følgende endeffektorer:

- Ruller

- Opvarmningselementer til at afbøde og hæfte lagene, mens de aflejres

- Klipper til at klippe båndet, før du starter på en ny position

Båndene er normalt tre til 12 mm brede, men kan være op til 300 mm med kontinuerlige fibre indlejret i en termoplastisk eller termohærdet tape. Thermoset-harpikser hærdes typisk i en autoklave efter ATL-operationen, mens termoplastiske bånd kræver en forvarmer på båndlægningshovedet. Flere lag tape deponeres oven på hinanden med fremragende kontrol over fiberorienteringen.

ATL-layup-processen opnår meget høje udfældningshastigheder - selv op til 45 kg pr. time. Den eneste hage er, at det kræver dyre prepreg-materialer.

En anden teknik, kaldet filamentvikling, deponerer fibre på en roterende dorn - en type enkeltsidet form til fremstilling af rørformede strukturer. Mens dornet roterer, trækker det fibre fra en spole ... som igen flyttes op og ned ad rotationsaksen for at styre fiberorienteringen. Filamentvikling er kompatibel med både prepreg-tape og tørre fibre, der imprægneres i farten - lige før udfældning. Med sidstnævnte trækkes de tørre fibre gennem et harpiksbad i en proces, der kaldes vådvikling, hvilket har den fordel at minimere materialeomkostningerne. Ved trådoprulning behøver profilen på de emner, der produceres, ikke at være perfekt cirkulær, men skal være konstant konveks. Spænding i fibrene resulterer i en god komprimering og en rimelig god kontrol af fiberorienteringen - selv om det ikke er muligt at kontrollere fibrenes aksiale orientering.

Automatiseret fiberplacering med smalbånd (AFP) og automatiseret slæbeplacering (ATP) er nu vidt udbredt i flyproduktionen. Med disse metoder deponeres en række smalle prepreg-bånd samtidig på et emne. AFP og ATP kombinerer mange af fordelene ved filamentoprulning og automatisk båndlægning. De giver imidlertid den yderligere fordel, at de har meget strammere kurver end ATL-processer, samtidig med at de stadig har en høj udfældningshastighed. Der kan anvendes både faste forme og roterende dorne.

Resin transfer molding eller RTM svarer til sprøjtestøbning. Der anvendes en lukket form, hvori der sprøjtes harpiks ind, dog med en meget langsommere hastighed end ved sprøjtestøbning. (Det kan ofte tage fem til 20 minutter at fylde en form med RTM.) En tørfiberpræform skal først skæres, samles og placeres i formen ... og det udføres normalt af en seks-akse-robot med en betydelig mængde manuel indgriben. Fordelen ved RTM er, at den additive proces kan opnå komplekse former med meget snævre tolerancer.

Vigtige procesforskelle mellem 3D-print og automatiseret kompositfremstilling

De mest indlysende og grundlæggende forskelle mellem 3D-print og automatiseret kompositfremstilling vedrører deres værktøjskrav.

3D-printning opbygger simpelthen materiale på en flad grundplade og konstruerer selv sine egne støttestrukturer, hvor det er nødvendigt for overhængende eller hule strukturer. Derfor kræver det ingen delespecifikke værktøjer, hvilket gør det muligt at konstruere engangsdesigns hurtigt og til lave omkostninger. I modsætning hertil deponerer alle automatiserede kompositfremstillingsprocesser materiale på en eller anden form for værktøj, som definerer komponentens endelige form. Det betyder, at der typisk kræves dyre og tidskrævende bearbejdningsoperationer, før den egentlige kompositfremstilling overhovedet kan begynde, hvilket gør disse metoder langt mindre velegnede til hurtig og engangs-prototyping.

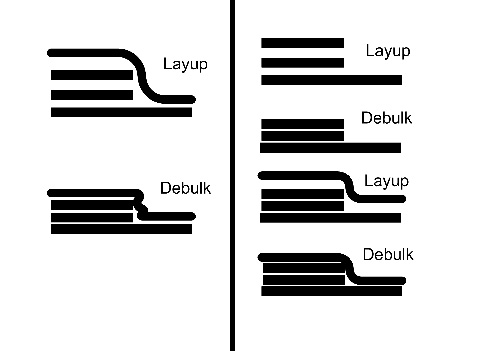

Yderligere forskelle mellem 3D-print og automatiseret kompositfremstilling vedrører deres generelle kompleksitet. Mens 3D-printning i det væsentlige er en enkelt proces (med en relativt beskeden mængde fjernelse af ruhed og oprydning efter materialeaflejring), omfatter kompositfremstilling ofte flere efterbehandlingsprocesser. Komponenterne kan lægges op på en form med flere komprimeringer og afrimninger mellem de forskellige lag ... og efterfølgende autoklavehærdning kan også være påkrævet. Selv om fremstilling af kompositmaterialer kan resultere i emner med højere ydeevne, kræver det også betydeligt mere kapitalintensivt udstyr og ekspertise.

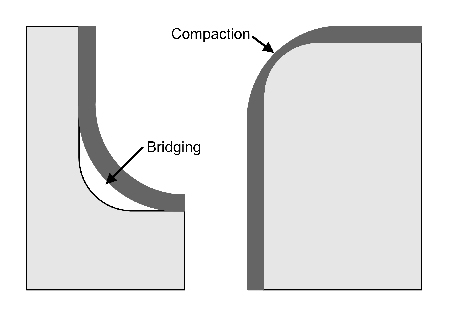

Figur 2: Bemærk forskellene mellem debulking-processerne for 3D-print til venstre og automatiseret kompositfremstilling til højre. (Billedkilde:Jody Muelaner)

Figur 2: Bemærk forskellene mellem debulking-processerne for 3D-print til venstre og automatiseret kompositfremstilling til højre. (Billedkilde:Jody Muelaner)

Komprimering eller afbælgning foretages undertiden ved hjælp af valser eller vakuumposer. Sådanne teknikker kan forbedre fiberfraktionen og også forhindre problemer som f.eks. rynkning. Se eksemplet nedenfor med et ydre lag, der er modtageligt for rynker, hvis de nederste lag ikke først er afbullet.

Figur 3: Additiv fremstilling omfatter problemer med brobygning og komprimering. (Billedkilde:Jody Muelaner)

Figur 3: Additiv fremstilling omfatter problemer med brobygning og komprimering. (Billedkilde:Jody Muelaner)

Der kan opstå to problemer i hjørnerne på additivt fremstillede emner: Der kan opstå to problemer: brobygning og komprimering. Overlapning påvirker interne radier, hvor et lag måske ikke helt tilpasser sig formen eller et tidligere lag, hvilket resulterer i et hulrum. Komprimering påvirker de ydre radier og skyldes, at afbunkerings- og konsolideringskræfter er overdrevent koncentreret om at reducere materialetykkelsen i hjørnerne af et arbejdsstykke.

Forbedring af kulfiberforstærket plasts ydeevne

Forstærkede emner fremstillet ved additiv fremstilling er hovedsagelig kulfiberforstærket plast eller CFRP-stykker, der indeholder fibre, som er bundet sammen af en polymermatrix. Styrken af CFRP-komponenter er ikke begrænset af styrken af de enkelte kulfiberfibre, men snarere af styrken af de:

- Procentdel af det samlede materialeindhold bestående af kulfiber

- Præcis undertype af fiber-matrix-interface

- Fiberorientering

Fiberfraktionen er den procentvise andel af kulfibre i komponentens samlede masse. Da det er kulstoffibrene, der i høj grad giver CFRP dets styrke, opnås en højere ydeevne, når fiberandelen er meget høj ... med lige nok matrixmateriale til effektivt at holde fibrene sammen. Der er dog et forbehold, som skal tages i betragtning her.

Grænsefladen mellem fiber og matrix er bindingen mellem overfladerne på de enkelte kulfiber og polymermatrixen. Det er typisk ved disse grænseflader, at fejl faktisk opstår. Det første trin i opnåelsen af en god fiber-matrix grænseflade er at sikre, at fibrene er fuldt ud fugtet under dannelsen af kompositmaterialet, så polymeren rent faktisk trænger igennem til alle fibrene. Vakuumpakning og komprimering kan forbedre udtørring og den fiberfraktion, der kan opnås, dramatisk. Den optimale fiberfraktion er typisk 55 til 65 %, da dette område sikrer fuldstændig udtørring. Det er også muligt at opnå høje fiberfraktioner ved hjælp af 3D-printning.

Matrixmaterialetypen påvirker også fiber-matrix grænsefladen; autoklavehærdede termohærdede harpikser giver generelt en højere ydeevne end termoplast.

Konklusion

Arbejdsstykker fremstillet ved automatiseret kompositfremstilling opnår i øjeblikket en langt højere ydeevne end 3D-printede dele med kulfiber ... selv om der tilsyneladende ikke er nogen grundlæggende grund til dette. Moderne termoplastmaterialer kan nu opnå rimelig høj ydeevne og anvendes i stigende grad til fremstilling af automatiserede flydele og andre krævende applikationer.

Snart vil komponenter fremstillet ved hjælp af 3D-printede processer med kulfiberforstærkning kunne konkurrere med komponenter fremstillet ved hjælp af konventionelle termoplastiske kompositmaterialer. De præcisionsoverflader og -former, der er mulige med traditionel pladebearbejdning og værktøjsmaskiner (som f.eks. er nødvendige for nøje kontrollerede støbelinjer), er dog et område, som 3D-printning næppe vil kunne konkurrere med inden for den nærmeste fremtid.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.