Additiv fremstilling: Fra prototype til produktion

Bidraget af DigiKeys nordamerikanske redaktører

2023-06-28

Additiv fremstilling eller AM er en del af en bredere tendens mod digital fremstilling for hurtige prototypecykler – og til at få produkter hurtigere i produktion.

Tænk på prototypeprocessen efter masseudbredelsen af 3D CAD, men før fremkomsten af 3D-printing. Ingeniører brugte 3D CAD til at designe dele, men eksporterede derefter detaljerne til todimensionelle tegninger. Sidstnævnte blev derefter aflæst af maskinoperatører, som programmerede CNC-maskiner (computer numerical control) til at producere delene. I dag sender digital produktion 3D-delmodeller direkte til maskiner (hvad enten det er CNC-værktøjsmaskiner eller 3D-printere) for produktion. Fuldt automatiserede algoritmer styrer udførelsen af disse delopbygninger. Det er en evne, der i høj grad reducerer forsinkelsen mellem emnedesign og emneproduktion.

Digital produktion øger også den information, der er tilgængelig for ingeniører. I nogle tilfælde kan design, der sendes til prototyping og batchfremstilling via webportaler, give øjeblikkelig feedback om fremstillingsmuligheder og nøjagtige priser. Så der kan hurtigt beregnes omkostninger for flere designs, før produktion af prototypen overhovedet starter.

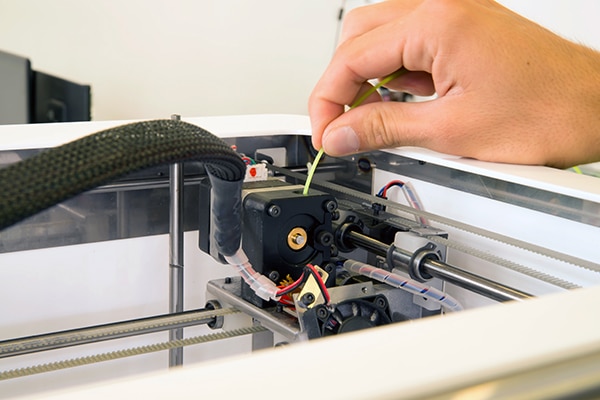

Figur 1: Additive produktionsmaskiner af alle typer (inklusive dem, der er baseret på FDM som vist her) anvender stepmotorer til kontrolleret og koordineret bevægelse af ekstruderingsdysen (eller anden deponeringseffektor) gennem 3D-rummet. NEMA 17 stepmotorer, der kan klare drejningsmomenter på op til 42 N-cm (60 oz-in), er almindelige. (Billedkilde: Dreamstime)

Figur 1: Additive produktionsmaskiner af alle typer (inklusive dem, der er baseret på FDM som vist her) anvender stepmotorer til kontrolleret og koordineret bevægelse af ekstruderingsdysen (eller anden deponeringseffektor) gennem 3D-rummet. NEMA 17 stepmotorer, der kan klare drejningsmomenter på op til 42 N-cm (60 oz-in), er almindelige. (Billedkilde: Dreamstime)

AM er kernen i sådanne moderne versioner af iterativt upfront-design. Plus AM gør det muligt at fremstille dele, som er umulige ved konventionel bearbejdning - f.eks. hule knoglelignende strukturer med indvendige gitre. Evnen til hurtigt at printe termoplastiske komponenter (og til en lav pris) kan have en transformerende indvirkning på tidlig prototyping. Sådanne komponenter kan bruges som de faktiske prototypedele eller som værktøj til at fastgøre bearbejdede dele eller støbe kompositdele. Nyere udviklinger, der gør det muligt at printe højtydende metaldele direkte, giver endnu flere muligheder for prototyping, produktion af værktøj og endda direkte fremstilling af dele til lavvolumenproduktion.

Figur 2: Avanceret bevægelseskontrol kan minimere udsvingene i sinusbølgerne i 3D-printerens aksemotorer, så driften bliver mere støjsvag og jævn. For eksempel bruger nogle selvstændige IC'er til at drive tofasede stepmotorer motortrin og retning ved hjælp af optimerede chopper-rutiner for at maksimere bevægelsesydelsen, motorens drejningsmoment og effektiviteten. (Billedkilde: Trinamic Motion Control GmbH)

Figur 2: Avanceret bevægelseskontrol kan minimere udsvingene i sinusbølgerne i 3D-printerens aksemotorer, så driften bliver mere støjsvag og jævn. For eksempel bruger nogle selvstændige IC'er til at drive tofasede stepmotorer motortrin og retning ved hjælp af optimerede chopper-rutiner for at maksimere bevægelsesydelsen, motorens drejningsmoment og effektiviteten. (Billedkilde: Trinamic Motion Control GmbH)

Det vrimler med navne på proprietære AM-processer, men alle processer falder ind under en af syv ISO-standardiserede AM-kategorier.

Ekstrudering af materiale i 3D-print: Materialet udledes selektivt gennem en dyse eller åbning. Det mest almindelige er, at termoplastisk polymer er det materiale, der ekstruderes, og processen kaldes almindeligvis filament deposition modelling eller FDM. Næsten alle billige 3D-printere og endda mange mere avancerede maskiner bruger FDM.

Powder bed fusion eller PBF: Termisk energi som f.eks. fra en laser, elektronstråle eller plasmabue fokuseres til at smelte og fusionere områder af pulveriseret materiale.

Faktisk kaldes den første form for powder bed fusion, der blev udviklet i 1980'erne, selektiv lasersintring eller SLS. I modsætning til visse teknikker, der bruges i dag, kunne SLS ikke smelte pulveret helt ... så der kunne ikke produceres helt tætte dele. Nu smelter moderne power bed fusion-udstyr metalpulver fuldstændigt for at producere helt tætte dele med kornstrukturer, der kan sammenlignes med dem i smedede komponenter. De mekaniske egenskaber for SLS-producerede dele kan være betydeligt bedre end for støbte komponenter.

Fotopolymerisation i beholder: Flydende fotopolymer i en beholder hærdes selektivt ved lysaktiveret polymerisering. Denne proces kaldes ofte stereolitografi.

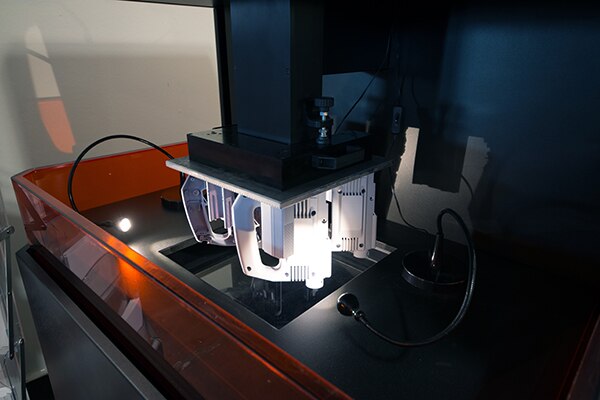

Figur 3: Stereolitografi (SLA) og digital lysbehandling (DLP) er additive fremstillingsteknologier, der bruges til at skabe modeller, prototyper, mønstre og produktionsdele. (Billedkilde: Dreamstime)

Figur 3: Stereolitografi (SLA) og digital lysbehandling (DLP) er additive fremstillingsteknologier, der bruges til at skabe modeller, prototyper, mønstre og produktionsdele. (Billedkilde: Dreamstime)

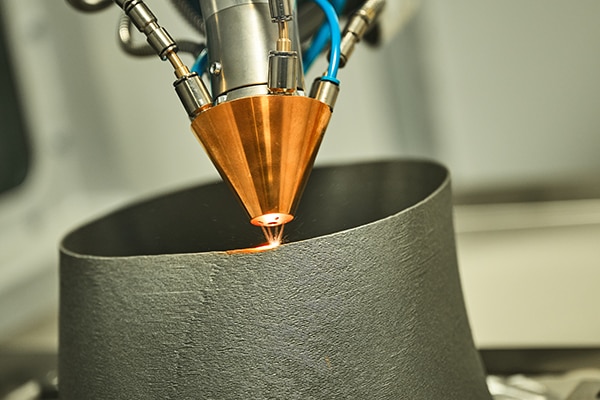

Directed energy deposition eller DED: Termisk energi fra en laser, elektronstråle eller plasmabue fokuseres for at smelte og fusionere materialer, mens de deponeres. Indførte tråde eller blæst pulver kan bruges som råmateriale.

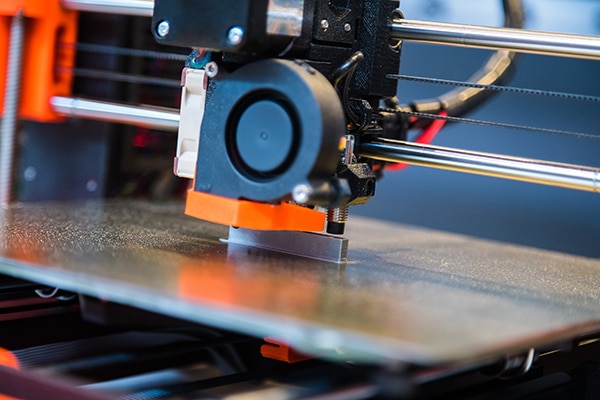

Figur 4: Lineære føringer med runde skinner og synlige synkrone remtræk er almindelige på bord-3D-printere såvel som mere sofistikeret udstyr. (Billedkilde: Dreamstime)

Figur 4: Lineære føringer med runde skinner og synlige synkrone remtræk er almindelige på bord-3D-printere såvel som mere sofistikeret udstyr. (Billedkilde: Dreamstime)

Binder jetting (BJ) og material jetting (MJ): I BJ-processer deponeres et flydende bindemiddel selektivt for at sammenføje pulvermaterialer. I MJ-processer derimod deponeres dråber af byggemateriale selektivt ved hjælp af en proces, der minder meget om inkjetprint.

Figur 5: Denne 3D-printer har en tungere sluteffektor, så den er bygget op omkring en SCARA-robotarm. (Billedkilde: Dreamstime)

Figur 5: Denne 3D-printer har en tungere sluteffektor, så den er bygget op omkring en SCARA-robotarm. (Billedkilde: Dreamstime)

Laminering af plader: Plader af materiale limes sammen til en del. Dette er den ældste additive proces, hvor tidlige maskiner lagdelte og limede papirprofiler for at skabe komplekse 3D-dele, der ligner den måde, man fremstiller krydsfiner på.

Fællestræk mellem udstyr til forskellige AM-typer

Alle de AM-metoder, vi lige har beskrevet, bygger 3D-dele ved at lægge 2D-profiler oven på hinanden. I opbygninger, der involverer lag med betydelige overhæng eller elementer, der kan løsne sig, bliver støttestrukturer først deponeret og derefter fjernet efter opbygningen.

Mens materialeekstruderingsbaseret FDM er den dominerende AM-tilgang til alt fra 3D-printere til hobbybrug til industriel prototyping i plast, bliver to processer mere og mere almindelige til fremstilling af metalkomponenter med høj styrke til luft- og rumfart. Disse er:

- Powder bed fusion (PBF) til små og fuldt færdige dele

- Directed energy deposition (DED) til større dele, der ofte kræver afsluttende bearbejdning

Figur 6: AM-udstyr, der bruges til at fremstille avancerede metalemner, er servosystemer, der anvender avancerede bevægelseskomponenter og endda direkte drevne motorer i nogle tilfælde. Sådanne konstruktioner giver operatørerne mulighed for at udnytte præcisionen i laserbaserede konstruktionsmetoder. (Billedkilde: Dreamstime)

Figur 6: AM-udstyr, der bruges til at fremstille avancerede metalemner, er servosystemer, der anvender avancerede bevægelseskomponenter og endda direkte drevne motorer i nogle tilfælde. Sådanne konstruktioner giver operatørerne mulighed for at udnytte præcisionen i laserbaserede konstruktionsmetoder. (Billedkilde: Dreamstime)

Efterhånden som alle typer AM-processer har udviklet sig, er de kommet til at anvende mange af de samme automatiseringsløsninger. For eksempel findes der en bred vifte af avancerede automatiseringskomponenter fra Festo - herunder elektromekaniske lineære aktuatorer med kuglespindel- eller remtræk - i FDM-maskiner, der spænder fra hobbyklasse til professionelt udstyr samt meget sofistikeret SLS-udstyr.

Friheder og begrænsninger i AM-design

En væsentlig fordel ved AM-dele i forhold til subtraktive processer som maskinbearbejdning er den større frihed til at skabe forskellige former. Bearbejdede elementer kan kun skabes, hvor værktøjsmaskinen kan placere sin fræser. Det begrænser ofte den minimale radius på indvendige hjørner, gør visse overhængende elementer udfordrende og betyder, at indvendige hulrum simpelthen er umulige at opnå med en enkelt komponent. Disse begrænsninger resulterer ofte i konstruktioner, der er sammensat af flere komponenter, der er boltet sammen, hvilket øger produktionsomkostningerne og vægten, samtidig med at det reducerer styrken og pålideligheden. Uden disse begrænsninger kan dele, der er fremstillet ved hjælp af additive processer, ofte konsolidere mange komponenter, hvilket reducerer omkostningerne betydeligt og samtidig forbedrer ydeevnen.

Generativt design er en proces, hvor algoritmer designer komponenter ved at foretage mange små ændringer og simulere ydeevnen af forskellige komponenter i en proces, der minder meget om evolution. De resulterende former har typisk en kompleksitet, der langt overgår, hvad en menneskelig designer ville kunne skabe ... og de ligner påfaldende meget de strukturer, som naturen har udviklet.

Figur 7: Strukturer skabt med generative designs forbindes ofte med additiv fremstilling, selvom de ofte produceres via digital fremstilling og fem-akset CNC-bearbejdning. NASA Evolved Structures-programmet skabte de komponenter, der er vist her; NASA-teamet brugte CNC-bearbejdning, da bearbejdede dele kan være mere effektive end AM-varianter til meget højtydende applikationer. Det skyldes til dels (trods AM-fremskridt), at bearbejdede komponenter er underlagt mindre variabilitet i materialeegenskaber. (Billedkilde: NASA)

Figur 7: Strukturer skabt med generative designs forbindes ofte med additiv fremstilling, selvom de ofte produceres via digital fremstilling og fem-akset CNC-bearbejdning. NASA Evolved Structures-programmet skabte de komponenter, der er vist her; NASA-teamet brugte CNC-bearbejdning, da bearbejdede dele kan være mere effektive end AM-varianter til meget højtydende applikationer. Det skyldes til dels (trods AM-fremskridt), at bearbejdede komponenter er underlagt mindre variabilitet i materialeegenskaber. (Billedkilde: NASA)

Efterhånden som komponenterne bliver mere og mere komplekse med organiske ydre former og indvendige gitre og kanaler, kræver de digitale modeller flere data. Operationer som rendering, slicing, generering af støttestruktur og generering af maskinkode bliver alle sværere. De etablerede tessellaterede filformater (som repræsenterer overflader som net af plane trekanter) er ved at blive besværlige. En tilgang har været at tillade mesh-filer med 3D-kurvede trekanter, så et mindre antal trekanter kan bruges til at tilnærme en overflade.

En langt mere effektiv måde at repræsentere så kompleks geometri på er ved at bruge implicit geometri, selvom det endnu ikke er kompatibelt med de fleste CAD-programmer.

AM giver kontrol over indvendige geometrier

AM er uovertruffen i sin evne til at skabe indvendige geometrier. Denne evne muliggør ellers umulige letvægts- og højstyrkestrukturer med indre gitre, der ligner dem i knogler og plantestængler. Muligheden gør det også muligt at designe konsoliderede dele med funktioner som interne kanaler, rør, manifolder, kølekanaler eller varmevekslere. Mens sådanne komponenter traditionelt bearbejdes og fremstilles af rør og plader, hvilket resulterer i konstante diametre og kanalbredder, er det med AM muligt at variere profilerne. Funktioner som turbulatorer kan inkluderes, hvilket øger varmeoverførslen.

Figur 8: Her ses GE's Aero LEAP-brændstofdyse. (Billedkilde: GE)

Figur 8: Her ses GE's Aero LEAP-brændstofdyse. (Billedkilde: GE)

Tænk på, hvordan AM-rumfartskomponenter har været brugt på fly i mange år. Et af de mest kendte eksempler er General Electric Aero LEAP-brændstofdysen, som har været i produktion siden 2015. Dette erstattede 18 komponenter med en enkelt konsolideret komponent, der har alle de nødvendige komplekse interne kanaler.

General Electrics Catalyst-turbopropmotor, der konsoliderer mere end 800 konventionelt fremstillede dele til 12 AM-dele, gør yderligere brug af AM. Denne motor forventes at blive certificeret i 2023.

Laserstråle powder bed fusion eller PBF-L er den mest etablerede og modne AM-metalproces. Denne proces bruges til at producere GE's motorkomponenter, og den kan også producere polymerkomponenter af høj kvalitet. Størrelsen på byggevolumenet er begrænset til ca. 400 mm × 400 mm × 800 mm på grund af behovet for at opretholde et konstant gasflow over byggeområdet samt omkostningerne ved at fylde området med pulver. Metalpulver er tungt og også meget dyrt i den kvalitet, der kræves for en ensartet sammensmeltning. Deponeringshastighederne for en enkelt laser er op til 20 cm3/time, mens systemer med flere lasere kan opnå op til 150 cm3/time for aluminiumskomponenter. Der kan opnås en god overfladefinish, der er passende for færdige dele. Overfladekvaliteten afhænger af pulverråmaterialets partikelstørrelser, med partikeldiametre helt ned til 5 µm.

Materialeegenskaberne for dele, der fremstilles ved power bed fusion, afhænger i høj grad af kontrollen med smeltebadet, hvor pulvermaterialet smeltes sammen til den faste del. At kontrollere dette smeltebad er stort set det samme som en svejseoperation, og den grundlæggende forståelse bygger på mange års forskning og udvikling inden for svejsning. Laser- og elektronstrålesvejsning har været brugt i mere end 50 år, mens lysbuesvejsning har været brugt i mere end 100 år. Denne viden gør det muligt at fremstille dele med meget raffinerede kornstrukturer, der ofte kan sammenlignes med de mest effektive smedede komponenter. Procesvariabiliteten er dog stadig noget højere.

Konklusion

Selvom det er mindre almindeligt, kan andre energistråler end lasere også bruges til power bed fusion. Elektronstråle power bed fusion har den fordel, at strålen kan styres med magneter i stedet for at kræve mekanisk styrede spejle. Det betyder, at man kan opnå noget højere byggehastigheder, men overfladefinishen er ikke så fin som ved laserbaserede processer.

I den anden ende af teknologispektret kan open source 3D-printere bygges derhjemme og endda printe deres egne komponenter - de bliver i bund og grund selv-replikerende. Der skal kun købes nogle få automatiseringskomponenter som f.eks. stepmotorer; alle de mekaniske elementer i konstruktionen kan fremstilles.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.